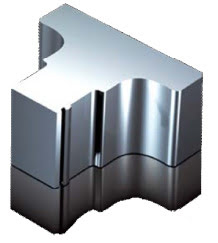

Отчет o проведенных испытаниях: изготовление матрицы штампа для инструментального производства

- Материал: сталь Х12МФ.

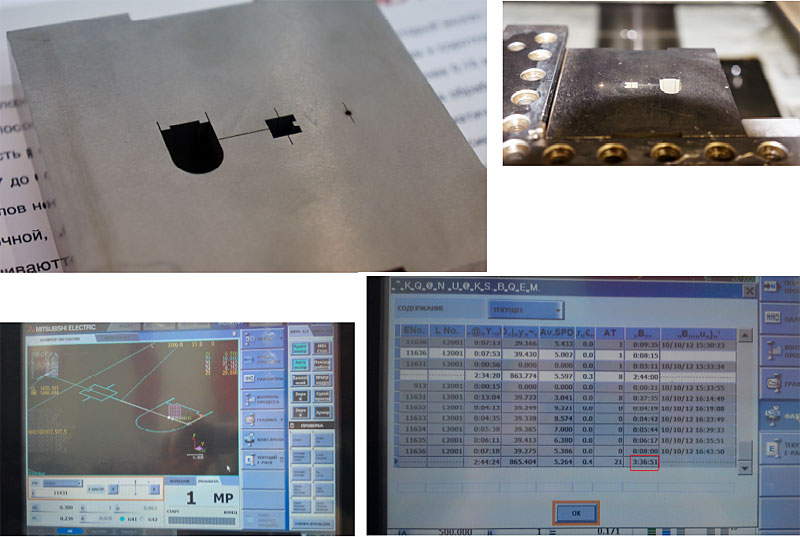

- Способ обработки: электроэрозионная проволочно-вырезная.

- Максимальная высота обработки: 20 мм.

- Требуемая точность: ±2 мкм;

- Требуемая шероховатость: Ra 0,15–0,2 мкм.

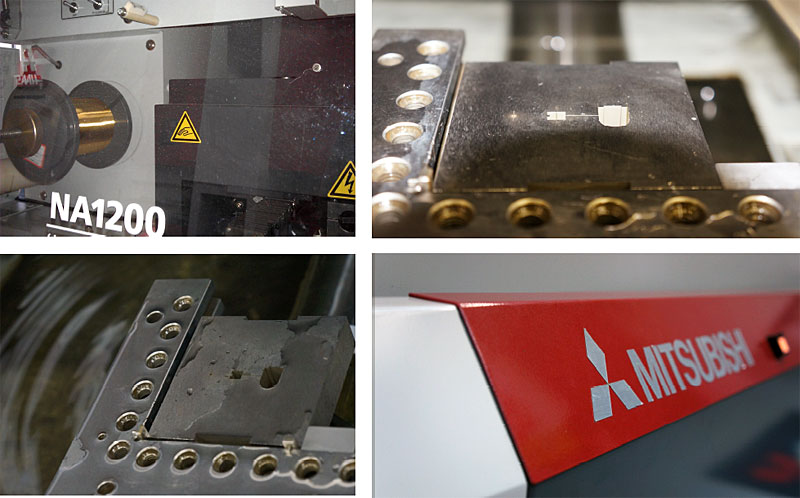

- Станок: Mitsubishi NA1200.

На одном из крупнейших в России научно-производственных предприятий — заводе ОАО НПК «Северная заря» г. Санкт-Петербург, специализирующемся в особенности на производстве и испытании слаботочных реле, появилась необходимость подбора современного оборудования для обработки прецизионных штампов.

Оптимальным решением для мелкосерийного производства является электроэрозионная обработка. Деталь практически любой геометрии можно получить на электроэрозионном проволочно-вырезном или (в зависимости от специфики детали) копировально-прошивном станках. К тому же, благодаря особенностям природы процесса электроэрозионной обработки, чем выше твердость заготовки, тем выше максимально возможный параметр шероховатости, получаемый в процессе обработки. Качественно и надежно выполнить поставленную задачу способна лишь высококлассная машина.

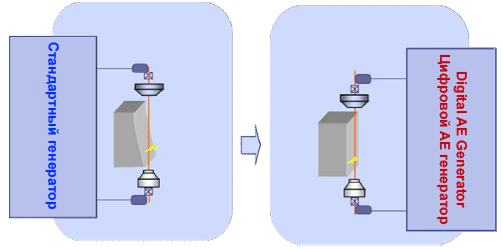

Поэтому первой рекомендацией представителям предприятия от компании «Абамет» было обратить пристальное внимание на ультрапрецизионный проволочно-вырезной станок Mitsubishi NA1200. Он оснащен цилиндрическими линейными приводами по осям X/Y/U/V, а его цифровой генератор реализует ряд уникальных функций, незаменимых в рассматриваемой ситуации:

-

Digital AE Control — уникальная система цифрового управления положением разряда по высоте проволоки. Позволяет практически устранить проявления отклонений формы (бочкообразность, седлообразность, конусообразность), связанные с износом проволоки в процессе обработки высоких деталей.

-

Digital FS — модуль чистового выхаживания с цифровым управлением. Цифровой контроль межэлектродного расстояния позволяет осуществлять обработку с минимальными значениями напряжения и получать шероховатость до Ra 0,05 мкм (при оптимальных условиях, соответствующей высоте обработки и материале).

В ходе переговоров по данному проекту было решено провести тестовые испытания на территории демо-центра компании «Абамет» в г. Москва .

- 15″ LCD сенсорный дисплей

- ОС Windows XP

- Рускоязычный интерфейс

- Стандартные мышь и клавиатура

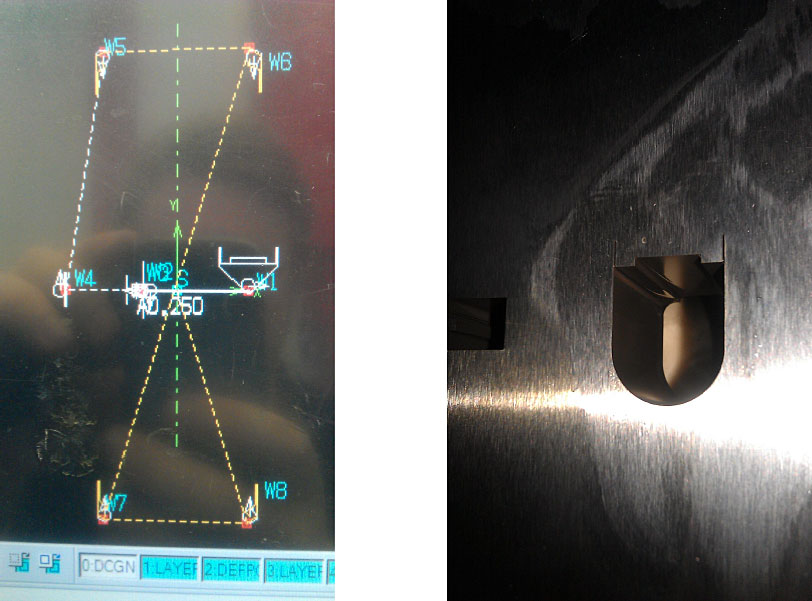

Для любого станка с ЧПУ изготовление новой детали начинается в первую очередь с составления управляющей программы, основой для которой является чертеж детали. Но не для любого станка это выражение стоит понимать настолько же буквально, как для станков Mitsubishi, оснащенных системой ЧПУ типа Advance. При помощи интегрированного CAM-модуля, позволяющего импортировать готовые контуры в формате dxf\iges , на создание программы уходят считанные минуты. Достаточно задать начальную точку, направление подхода к обрабатываемому контуру и в простом диалоговом режиме выбрать технологические параметры обработки. Кроме того встроенная CAM-система станка позволяет создать чертеж обрабатываемой детали непосредственно при помощи стойки ЧПУ. Это достаточно просто и удобно, учитывая, что она оснащается стандартными компьютерными клавиатурой и мышью.

После того, как программа готова, необходимо установить заготовку на стол станка, определить ее положение в машинных координатах и, нажав на кнопку, запустить программу. В принципе, дальнейшее присутствие человека необходимо лишь при съеме готовой детали. Станок абсолютно автономен: заправка и перезаправка проволоки в случае е обрыва производится в автоматическом режиме, а благодаря адаптивной системе контроля обработки станок непрерывно вносит необходимые изменения в технологию. Это особенно актуально в случае присутствия включений в материале заготовки, возникновении ее поводов (некорректная термообработка) и пр.

Таким образом, в условиях дефицита свободного времени изготовление такого достаточно трудоемкого изделия, как вырубной штамп, не стало чересчур обременительным для сотрудников. Зачастую программа запускалась в конце рабочего дня, станок заканчивал процесс обработки уже поздней ночью и автоматически отключался.

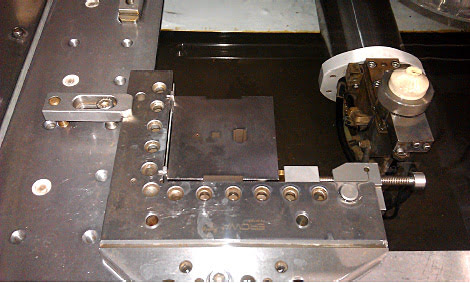

Предварительно были обработаны 3 стартовых отверстия для заправки проволоки на прошивном станке «супердрель», модели ED-24. Далее заготовка была закреплена в универсальном приспособлении фирмы Erowa.

| Обрабатываемая поверхность | Кол-во | Полученная шероховатость | Время обработки |

|---|---|---|---|

|

Проволока ∅ 0,25 мм:

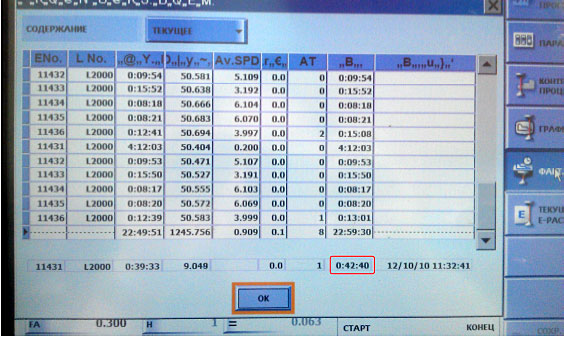

обработка 2-х окон матрицы и открытых контуров сбоку | 6 | 0,18 | 0:42:40 |

|

Проволока ∅ 0,05 мм:

обработка тонких пазов | 6 | 0,17 | 3:36:51 |

| Суммарное время обработки | 04:18:29 | ||

Чертеж матрицы (PDF-файл, 0,8 Мб)

Обработка проволокой ∅ 0,25 мм

Создание управляющей программы

Время обработки

Обработка проволокой ∅ 0,05 мм

При проведении испытании использовались:

-

оборудование

- электроэрозионный проволочно-вырезной станок NA 1200 Advance;

- cтанок для сверления стартовых отверстий ED24;

-

инструмент

- проволока латунная ∅ 0,25 мм Advacut, 5 кг;

- проволока латунная ∅ 0,05 мм OKI Electric 1,5кг;

- электрод одноструйный ∅ 1 мм, 300 мм RBS1D100X300;

-

оснастка

- универсально приспособление для крепления деталей (уголок) Erowa ER-018938;

- комплект прижимов (стандартное оснащение станка);

-

Измерительный инструмент

- индикатор с магнитной стойкой Mitutoyo 0,002 мкм;

- профилометр Mutitoyo SJ-201P.