Как выбрать твердосплавную концевую фрезу: конструктивные особенности

- Введение

- Серия фрез: подбор под материал

- Диаметр фрезы и его значение

- Количество зубьев: производительность и ограничения

- Профиль режущей части фрезы

- Конструкция фрезы: длина, хвостовик, обниженная шейка

- Заключение

Введение

Выбор твердосплавной концевой фрезы начинается с оценки задачи обработки и требований к инструменту. Фрезы отличаются не только по геометрии, но и по предназначению, материалу, количеству зубьев и другим параметрам. В этой статье мы подробно рассмотрим конструктивные особенности, которые важно учитывать при выборе фрезы.

Серия фрез: подбор под материал

Материалы, подлежащие обработке, обладают разными свойствами: одни — твердые, другие — вязкие, третьи вызывают абразивный износ и так далее. Создать универсальную фрезу, одинаково хорошо справляющуюся с любым материалом, практически невозможно. Поэтому производители предлагают серии фрез, оптимизированные под конкретные задачи.

Например, одни фрезы эффективны при работе со сталью, но не подходят для титана. Другие отлично режут алюминий, но быстро изнашиваются при контакте с другими металлами.

Внешне различия между сериями неочевидны: они касаются состава твердого сплава, покрытия, геометрии зуба и других параметров. Поэтому при выборе серии важно опираться на рекомендации производителя.

Диаметр фрезы и его значение

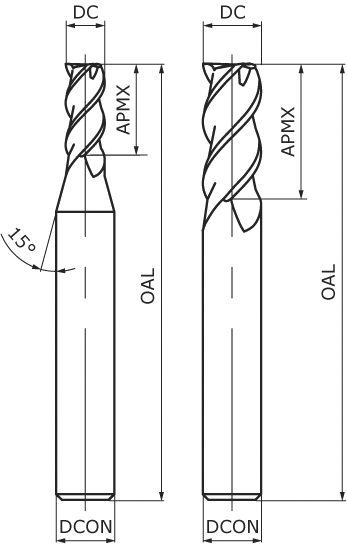

На рисунке 1 представлены два исполнения фрез.

Справа: диаметр режущей части (DC) равен диаметру хвостовика (DCON) — характерно для определенных размеров, например, 8 мм, 10 мм, 12 мм и других.

Слева: диаметр хвостовика больше диаметра режущей части — типично для промежуточных диаметров фрезы, связано с особенностями изготовления цельных фрез.

Рисунок 1. Исполнения фрез

В разговорной речи под «диаметром фрезы» чаще всего подразумевается диаметр режущей части — ключевой параметр инструмента.

Чем больше диаметр, тем выше производительность: за один проход можно снять больший объем металла. Увеличивается и жесткость, что снижает риск вибраций на высоких режимах.

Однако часто диаметр ограничивается условиями задачи по обработке детали. Например, для обработки паза шириной 12 мм нельзя использовать фрезу диаметром 16 мм.

Также нужно учитывать:

- стоимость инструмента (растет с увеличением диаметра),

- мощность и крутящий момент станка (например, когда фрезерная обработка выполняется на токарном станке с помощью приводного инструмента),

- соответствие диаметра хвостовика используемой оснастке для закрепления фрезы.

Количество зубьев: производительность и ограничения

Чем больше зубьев — тем выше производительность и более высокая скорость подача фрезы. Но такие фрезы требуют большей мощности и крутящего момента, также при работе возможны трудности с отводом стружки: большое количество зубьев уменьшает пространство для стружечных канавок.

Рисунок 2. Фрезы с 2 и 6 зубьями

Количество зубьев влияет на область применения. Чаще всего фрезы с четырьмя и более зубьями не рекомендуется использовать для обработки пазов, а только для уступов (хотя есть и исключения).

В каталогах поставщиков инструмента рекомендации по обработке пазов и уступов зачастую обозначены пиктограммами, пример которых приведен на рисунке 3: слева — уступ, справа — паз.

![]()

Рисунок 3. Уступ и паз

Популярные конфигурации: для стали и нержавеющей стали — 4 зуба, для алюминия — 3 зуба

Профиль режущей части фрезы

Рассмотрим наиболее популярные варианты профиля режущей части фрезы.

|

| Фрезы с прямоугольным профилем режущей части подходят для обработки вертикальных стенок и плоского дна карманов, уступов, пазов, а также контурного фрезерования, обработки торцовых поверхностей. |

|

| Фрезы с фаской при вершине могут выполнять те же работы, что и с прямоугольным профилем, однако будет оставаться небольшая фаска при переходе от вертикальной стенки к плоскости дна. Такие фрезы могут показывать большую стойкость, чем с прямоугольным профилем, так как фаска защищает зуб от поломки. |

|

| Фрезы с радиусом при вершине также могут обрабатывать стенки и дно карманов, уступов и т.п., такими фрезами можно выполнять и профильное фрезерование. При переходе от вертикальной стенки к плоскости дна будет оставаться радиус и радиус при вершине обеспечивает защиту зуба от поломки. |

|

| Сферические фрезы имеют торцовую поверхность в виде полусферы. Такие фрезы применяют для обработки сложных криволинейных поверхностей. |

|

| Фасочные фрезы изготавливают с профилем (угол 60°, 90°, 120°). Это позволяет получать фаску с соответствующим углом при проходе по контуру там, где необходимо. |

Конструкция фрезы: длина, хвостовик, обниженная шейка

В пределах одной серии можно выделить фрезы, которые имеют определенное оптимальное для большинства применений «стандартное» соотношение диаметра фрезы и прочих ее параметров: общей длины, длины режущей части, длины хвостовика и т.д.

Для специфических же ситуаций могут использоваться фрезы с конструкцией отличной от «стандартной».

На рисунке 4 показаны фрезы с разной длиной режущей части: слева — фреза с короткой режущей частью, по середине — со «стандартной», справа — с длинной.

Рисунок 4. Фрезы с разной длиной режущей части

При выполнении ряда задач обработки «стандартная» фреза может не на всю длину режущей части контактировать с заготовкой. В таких случаях может подойти фреза с укороченной режущей частью (если ее длины достаточно для выполнения работы), стоимость которой ниже.

Фреза с длинной режущей частью подойдет в тех случаях, когда необходимо обработать уступ, стенку кармана большой высоты за один проход.

Отметим, что более длинная режущая часть ослабляет конструкцию фрезы, делает ее менее жесткой.

В общем случае, чем меньше вылет фрезы из патрона, тем лучше – больше жесткость. Однако в некоторых случаях нужно, чтобы фреза имела вылет даже больше обеспечиваемого «стандартной» длиной. Например, элементы зажимного приспособления мешают приблизить шпиндель станка к обрабатываемой поверхности заготовки.

На рисунке 5 слева показана фреза «стандартной» длины, справа – с удлиненным хвостовиком.

Рисунок 5. Фрезы с разной длиной хвостовика

На рисунке 6 показана фреза с обниженной шейкой — у этой фрезы диаметр режущей части немного больше, чем диаметр шейки, идущей до перехода в хвостовик. Такая фреза обладает достаточно длинной рабочей частью, которая позволяет ей работать на значительную глубину без затирания о боковую поверхность заготовки.

Рисунок 6. Фрезы с обниженной шейкой

Заключение

Выбор твердосплавной концевой фрезы — это не просто подбор диаметра или количества зубьев. Важно учитывать всю совокупность параметров: от серии и геометрии до длины хвостовика и особенностей обрабатываемого материала. Правильный выбор инструмента увеличивает стойкость, повышает производительность и снижает риски в работе.

Если вы сомневаетесь, какую фрезу выбрать для конкретной задачи, вы всегда можете обратиться к нашим специалистам, которые помогут вам с правильным выбором.