Режимы резания при токарной обработке: параметры и расчеты

- Скорость резания при токарной обработке

- Подача при токарной обработке

- Глубина резания при токарной обработке

- Режимы обработки на токарном станке: примеры, таблица

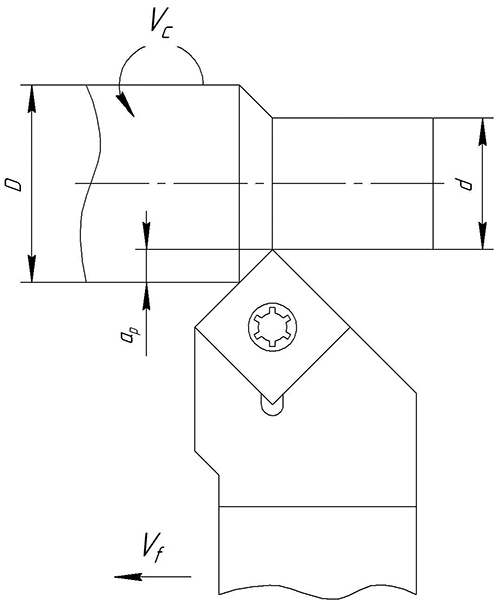

При обработке металлов резанием важную роль играют взаимные скорости и положение режущего инструмента относительно обрабатываемой заготовки (см. изображение 1). Эти параметры определяются как режим резания.

Далее разберем основные элементы режима резания, используя пример токарной обработки на проход.

Схема токарной обработки

Скорость резания при токарной обработке

При токарной обработке заготовка вращается, поэтому может показаться, что скорость резания — это угловая скорость, то есть угол поворота заготовки в единицу времени, с размерностью, например, радиан в секунду и т.п. Но скорость резания при точении — это линейная скорость. Так происходит потому, что для ее расчета рассматривается путь, который проходит режущая кромка относительно точки на обрабатываемой поверхности заготовки в единицу времени, а не угловое смещение.

Из школьной физики мы знаем: для того, чтобы рассчитать линейную скорость V , необходимо величину пройденного пути S , разделить на время t , за которое этот путь пройден:

V = S / t (1).

В зависимости от того, в каких единицах взяты значения пути и времени, размерность скорости может быть, например, метры в секунду (м/с), километры в час (км/ч) или какой-либо другой.

Для расчета скорости резания при точении формула 1 преобразуется в другой вид:

V c =(π × D × n )/1000 (2),

где π=3,14; D — диаметр обрабатываемой поверхности; n — частота вращения шпинделя.

Скорость резания при лезвийной обработке измеряется в метрах в минуту. Если подставить в формулу 2 размерности всех величин, то будет понятно, что число «1000» в знаменателе формулы нужно для преобразования миллиметров, в которых измеряется диаметр D , в метры:

[м/мин]=(3,14×[мм]×[мин –1 ])/1000 (3).

От скорости резания зависит производительность обработки: чем выше скорость резания, тем быстрее будет изготовлена деталь. В то же время нужно учитывать, что по сравнению с другими элементами режима резания, от скорости резания в наибольшей степени зависит стойкость инструмента: чем выше скорость резания, тем стойкость ниже.

Кроме того, нужно иметь в виду, что с увеличением значений элементов режима резания (скорости резания и других), увеличиваются требуемые мощность и крутящий момент на шпинделе станка. В ряде случаев необходимо выполнять проверочный расчет, чтобы убедиться, что станок «потянет» выбранный режим.

Подача при токарной обработке

Движение инструмента относительно заготовки со скоростью резания определяет, как быстро с заготовки снимается стружка. Однако для токарной обработки этого движения недостаточно: нужно еще движение для врезания инструмента в новые слои материала. Таким движением является движение подачи (или просто «подача»).

Подача на оборот f n при точении — это путь, пройденный инструментом за один оборот заготовки.

Кроме подачи на оборот, при точении рассматривается еще минутная подача V f — путь, пройденный инструментом за 1 минуту:

V f = f n × n (4),

где n — частота вращения шпинделя.

Минутная подача имеет размерность линейной скорости. Подставим в формулу 4 размерности всех величин в нее входящих:

[мм/мин] = [мм/об] × [мин –1 ] (5).

От величины подачи в наибольшей степени (по сравнению с другими элементами режима резания) зависит шероховатость обработанной поверхности: чем выше подача, тем хуже шероховатость. Производительность обработки также напрямую зависит от величины подачи: чем выше подача, тем быстрее резец пройдет по траектории, определяемой контуром детали.

Для расчета времени токарной обработки в большинстве случаев можно использовать формулу 1, выразив из нее время t :

t = S/V (6).

Общее время обработки будет равно сумме времени на каждом участке траектории движения резца. Соответственно, S — это путь, пройденный инструментом на рассматриваемом участке. Зная размеры детали, этот путь всегда нетрудно посчитать. Скорость V в данном случае — это минутная подача V f , которую можно посчитать, используя формулу 4.

Глубина резания при токарной обработке

Для токарной обработки на проход важно, на каком расстоянии от поверхности заготовки будет находиться вершина резца. Это расстояние — глубина резания a p , расстояние между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно направлению подачи:

a p =( D – d )/2 (7),

где D — начальный диаметр поверхности заготовки; d — диаметр поверхности заготовки после прохода резца.

Диаметры D и d , глубина резания a p измеряются в миллиметрах.

Глубина резания определяет, какой слой материала будет снят с заготовки за один проход инструмента. Это значит, что если обработка выполняется за несколько проходов, то чем больше значение глубины резания, тем меньше проходов необходимо выполнить, а значит выше производительность обработки. В то же время необходимо учитывать, что прочность пластины должна быть достаточна для работы с большой глубиной, иначе пластина может сразу сломаться.

Режимы обработки на токарном станке: примеры, таблица

Рекомендации по режимам резания в каталогах поставщиков режущего инструмента, как правило, представлены в виде таблиц. Рассмотрим для примера фрагмент такой таблицы:

|

Обрабатываемый

материал | Твердость | Вид обработки | Условия резания | Геометрия | Сплав |

Скорость резания

V c (м/мин) | Глубина резания a p (мм) | Подача f n (мм/об) |

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| P — Сталь | ||||||||

|

Углеродистая и

легированная сталь | HB180-280 | Чистовая |

| TAPP | CC1210 | 220- 270 -360 | 0,40- 0,80 -2,00 | 0,08- 0,15 -0,35 |

| TAPP | CC1220 | 180- 250 -340 | 0,40- 0,80 -2,00 | 0,08- 0,15 -0,35 | |||

| TAPP | CC1230 | 160- 220 -300 | 0,40- 0,80 -2,00 | 0,08- 0,15 -0,35 | |||

| Получистовая |

| TCPP | CC1210 | 180- 250 -340 | 0,80- 2,00 -4,00 | 0,15- 0,22 -0,40 | ||

| TCPP | CC1220 | 140- 230 -320 | 0,80- 2,00 -4,00 | 0,15- 0,20 -0,40 | |||

| TCPP | CC1230 | 120- 210 -280 | 0,80- 2,00 -4,00 | 0,15- 0,20 -0,40 | |||

| Черновая |

| TDPP | CC1210 | 140- 210 -270 | 1,50- 3,50 -6,00 | 0,20- 0,30 -0,60 | ||

| TDPP | CC1220 | 130- 200 -260 | 1,50- 3,50 -6,00 | 0,20- 0,30 -0,60 | |||

| TDPP | CC1230 | 110- 180 -240 | 1,50- 3,50 -6,00 | 0,20- 0,30 -0,60 | |||

| M – Нержавеющяя сталь | ||||||||

|

Нержавеющая сталь

(мартенситно-ферритная) | ≤HB230 | Чистовая |

| TAMM | CP2020 | 100- 150 -200 | 0,10- 0,80 -1,50 | 0,08- 0,12 -0,25 |

| Получистовая |

| TDPM | CP2015 | 120- 160 -200 | 1,00- 2,00 -3,00 | 0,15- 0,20 -0,30 | ||

| TDPM | CP2020 | 60- 130 -180 | 1,00- 2,00 -3,00 | 0,15- 0,20 -0,35 | |||

| TDPM | CP2025 | 60- 130 -180 | 1,00- 2,00 -3,00 | 0,15- 0,20 -0,35 | |||

| Черновая |

| TBMM | CP2015 | 200- 250 -300 | 1,50- 3,00 -5,00 | 0,15- 0,30 -0,50 | ||

| TBMM | CP2020 | 60- 130 -180 | 1,50- 3,00 -5,00 | 0,15- 0,30 -0,50 | |||

| TBMM | CP2025 | 60- 130 -180 | 1,50- 3,00 -5,00 | 0,15- 0,30 -0,50 | |||

В рассматриваемой таблице в первых двух столбцах указаны характеристики обрабатываемой заготовки. Все материалы укрупнено, без детализации характеристик, разделены на шесть групп с соответствующим буквенным и цветовым обозначением:

- стали с различным содержанием углерода, легированные и нет. Обозначаются буквой «P» и синим цветом;

- различные нержавеющие стали. Обозначаются буквой «M» и желтым цветом;

- чугуны. Обозначаются буквой «K» и красным цветом;

- цветные металлы и неметаллические материалы. Обозначаются буквой «N» и зеленым цветом;

- жаропрочные сплавы и титан. Обозначаются буквой «S» и оранжевым цветом;

- материалы высокой твердости (чаще всего это — закаленная сталь). Обозначаются буквой «H» и серым цветом.

Режимы резания для различных материалов существенно отличаются. Поэтому в таблице может более детализировано указываться материал, для которого даны режимы, его важные характеристики (например, твердость).

В столбцах 3 и 4 таблицы с режимами указаны условия обработки.

Зачастую обработку поверхности выполняют в несколько этапов. Сначала начерно необходимо как можно быстрее снять большое количество металла, а затем уже на чистовом этапе обеспечить требуемые качество поверхности и точность размеров. Возможны и промежуточные получерновые или получистовые проходы.

По условиям обработки также разделяют обработку с непрерывным резанием или с ударом (легким или тяжелым). Пример обработки с ударом: заготовка — шестигранный пруток, необходимо обточить его, получив цилиндрическую поверхность.

Условия резания могут обозначаться в таблице с режимами интуитивно понятными значками.

В 5 и 6 столбцах таблицы указаны характеристики пластин, для которых подходят соответствующие режимы.

Геометрия передней поверхности пластины, как правило, сконструирована для обработки определенных материалов и вида обработки (чистовая-черновая). Это связано с разными требованиями по обеспечению необходимой прочности или остроты режущей кромки, для хорошего схода и дробления стружки.

Сплавы также обычно подходят для определенных условий обработки, обрабатываемого материала: для чистовой обработки важна износостойкость пластины, возможность работы на высокой скорости, для обработки с ударом — ее прочность.

В столбцах 7, 8 и 9 приведены диапазоны значений элементов режима резания и указаны средние значения. Средние значения — наиболее сбалансированные, их рекомендуется использовать, как первый выбор. Если для какой-то конкретной задачи назначаются режимы резания отличные от средних, то также необходимо соблюдать баланс. Например, если выбирается скорость резания близко к верхнему диапазону, то глубина резания и подача должны быть выбраны ниже среднего значения.

Рассмотрим для примера, какой режим резания подойдет для черновой обработки с легким ударом заготовки из углеродистой стали пластиной CNMG120408-TDPP-CC1220. Для указанных условий рекомендованы следующие начальные значения:

- скорость резания V c = 200 м/мин;

- глубина резания a p = 3,5 мм;

- подача на оборот f n = 0,3 мм/об.

При наладке станка или составлении управляющей программы значения глубины резания и подачи наоборот обычно можно использовать в том виде, как они представлены в таблице. А вместо скорости резания, как правило, необходимо вычислить обороты шпинделя станка, которые эту скорость должны обеспечить. Сделать это можно, выразив из формулы 2 частоту вращения шпинделя n и подставив значения диаметра обрабатываемой поверхности D и V c

n =(1000× V c ) / (π× D ) (8).