Выбор режимов резания для канавочного и отрезного инструмента: формулы, подача, скорость резания

- Введение: особенности выбора режимов резания для канавочного инструмента

- Формулы для расчета параметров режима резания

- Глубина резания при обработке канавок

- Особенности отрезки: образование бобышки

- Примеры выбора режимов резания по каталогам

- Заключение: рекомендации по выбору режимов резания для канавочного и отрезного инструмента

Введение

При изготовлении деталей на токарном станке часто возникает необходимость обработки канавок или отрезки части заготовки. Как правило, инструментом для обработки канавок можно произвести и отрезку. В то же время существует инструмент, спроектированный именно для отрезки.

Такой инструмент может иметь главную режущую кромку, расположенную под углом к оси вращения детали, а также стружколомающую геометрию, отличную от инструмента для обработки канавок.

В плане выбора режима резания в данной статье, инструмент для обработки канавок и отрезки будем рассматривать совместно, обобщенно называя его канавочным инструментом .

Выбор режима резания для канавочного инструмента имеет как общие моменты с выбором режима для обработки на проход, так и отличия. Ранее мы рассматривали этот вопрос в статье « Режимы резания для токарной обработки », а теперь разберем особенности выбора режимов для обработки канавок и отрезки.

Формулы для расчета параметров режима резания

Для расчета скорости резания V c при обработке канавок используется формула:

V c =(π× D ×n)/1000 (1),

где π=3,14; D — диаметр обрабатываемой поверхности; n — частота вращения шпинделя.

Для канавочного инструмента, так же, как и для других видов лезвийного инструмента, размерность скорости резания — метры в минуту:

[м/мин]=(3,14×[мм]×[мин –1 ])/1000 (2).

Чем выше скорость резания, тем более производительна обработка. В то же время скорость резания в наибольшей степени влияет на износ инструмента: при прочих равных условиях, чем выше скорость, тем ниже стойкость инструмента.

На практике рекомендованная скорость резания обычно известна, поэтому необходимо рассчитать значение оборотов шпинделя станка, требуемое для обеспечения этой скорости. Сделать это можно преобразовав формулу 1:

n =(1000× V c )/(π× D ) (3).

Для расчета скорости минутной подачи, которая определяется как путь, пройденный в единицу времени, используется формула:

V f = f n × n (4),

где f n — подача на оборот: путь, пройденный инструментом за один оборот заготовки; n — частота вращения шпинделя.

Размерность минутной подачи — миллиметры в минуту:

[мм/мин]=[мм/об]×[мин –1 ] (5).

От подачи зависит производительность обработки: чем выше подача — тем выше производительность. Однако увеличение подачи ухудшает шероховатоснть поверхности.

Глубина резания при обработке канавок

Для канавочного инструмента при врезании в сплошной материал заготовки глубина резания a p равна ширине инструмента (ширине режущей пластины). Глубина резания измеряется в миллиметрах.

Если ширина канавки, которую необходимо изготовить по чертежу, не велика, то обычно выбирают канавочный резец такой же ширины. Если канавка широкая, то ее можно обработать канавочным резцом за несколько проходов.

Чем шире канавочный резец (работает с большей глубиной резания), тем выше производительность: канавку можно обработать за меньшее количество проходов, во многих случаях — за один. Также на производительность влияет, то, что более широкий резец обладает большей прочностью, и может работать с большей подачей.

Однако нужно учитывать, что большая глубина резания требует большей мощности и крутящего момента шпинделя станка. Большие значения скорости резания и подачи, также требуют больших мощности и крутящего момента шпинделя.

Особенности отрезки: образование бобышки

При отрезке части заготовки в виде прутка инструмент движется с радиальной подачей от периферии заготовки до оси ее вращения. Из формулы 1 видно, что если частота вращения шпинделя станка n постоянна, то при уменьшении диаметра обработки скорость резания будет уменьшаться и достигнет нулевого значения при диаметре D равном нулю, т.е. на оси вращения заготовки.

Станки с ЧПУ могут поддерживать постоянную скорость резания на большей части траектории от периферии отрезаемой заготовки до ее центра, автоматически увеличивая обороты шпинделя по мере приближения резца к оси вращения. Однако и в этом случае, когда шпиндель начнет вращаться с максимальной для станка частотой, скорость резания в какой-то момент начнет падать.

Похожая картина может возникнуть и при обработке глубоких канавок.

Уменьшение скорости резания приводит к ухудшению процесса резания металла, увеличению нагрузки на режущую кромку. В тот момент, когда прочности оставшегося материала заготовки в месте отрезки становится недостаточно для сопротивления силам резания, происходит отделение заготовки, а на торце остается бобышка .

Для того чтобы уменьшить величину бобышки, можно при приближении режущей кромки резца к оси вращения заготовки уменьшить величину подачи до порядка 25% от исходной. Также для уменьшения бобышки можно использовать специальные пластины для отрезки, которые имеют режущую кромку, расположенную под углом к оси вращения.

Примеры выбора режимов резания по каталогам

В каталогах поставщиков режущего инструмента режимы резания для обработки канавок и отрезки представлены в виде таблиц или диаграмм. Разберем несколько примеров.

Обработка канавки с радиальной подачей

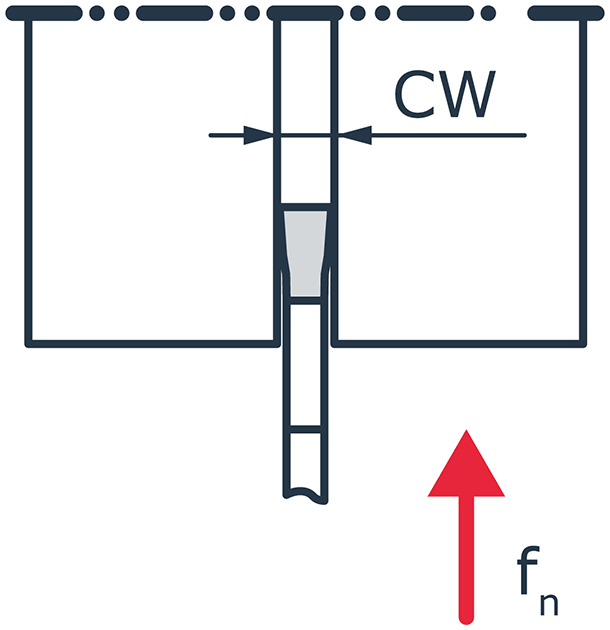

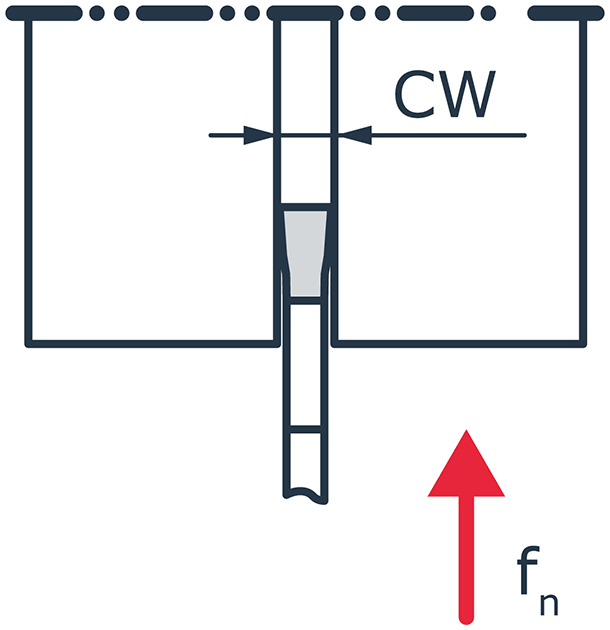

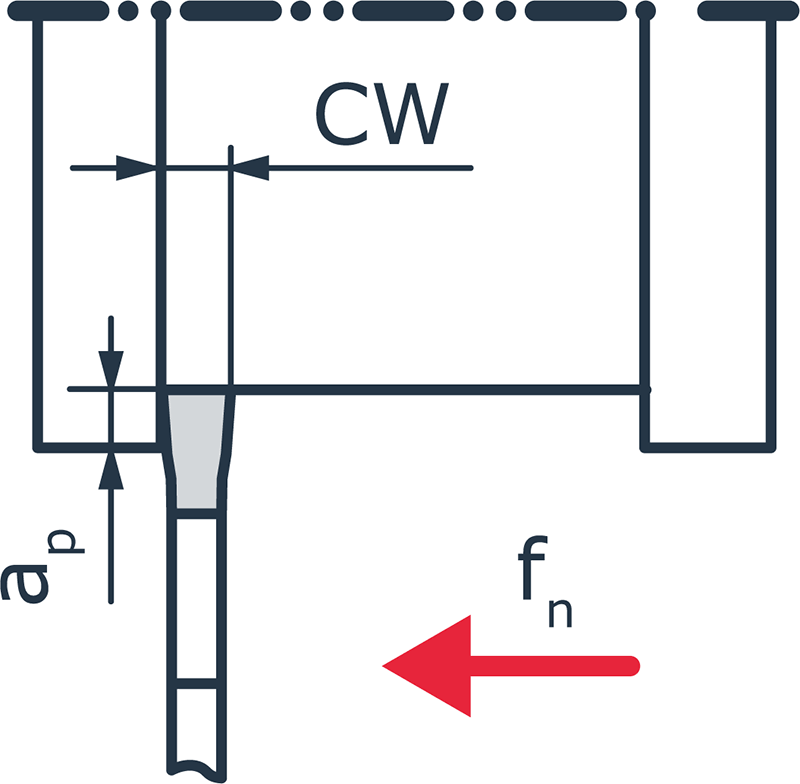

При прорезании канавки в сплошном материале заготовки или при отрезке части заготовки резец работает с радиальной подачей f n . При этом глубина резания a p определяется шириной канавочного инструмента (шириной пластины) CW.

Пластина формы параллелограмм

В качестве первого примера рассмотрим таблицу с рекомендациями по режимам резания для инструмента с пластинами в форме параллелограмма. Такие пластины с двумя режущими кромками используются для мелкоразмерной обработки: по сравнению с другими эти пластины имеют небольшую ширину режущей части и могут работать на небольшую глубину.

| Твердость | Серия | Сплав | Скорость резания V c (м/мин) | Подача f n (об/мин) |

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 |

| P — Сталь | ||||

| ≤300 | SPPI | CP1315 | 60- 120 -180 | 0,01- 0,02 -0,03 |

| CP1325 | 40- 90 -150 | 0,01- 0,02 -0,03 | ||

| SPMI | CP1315 | 60- 120 -180 | 0,01- 0,02 -0,03 | |

| CP1325 | 40- 90 -150 | 0,01- 0,02 -0,03 | ||

| M — Нержавеющая сталь | ||||

| ≤300 | SPPI | CP1315 | 60- 100 -150 | 0,01- 0,015 -0,02 |

| CP1325 | 40- 80 -130 | 0,01- 0,015 -0,02 | ||

| SPMI | CP1315 | 60- 100 -150 | 0,01- 0,015 -0,02 | |

| CP1325 | 40- 80 -130 | 0,01- 0,015 -0,02 | ||

Режимы в таблице приведены для двух групп обрабатываемых материалов: сталей и нержавеющих сталей. В столбце 1 указана возможная твердость обрабатываемой заготовки.

Рассматриваемая таблица содержит режимы для двух серий инструмента (SPPI и SPMI), поэтому в столбце 2указаны серии, для которых в последующих столбцах даны рекомендации по режимам.

В столбце 3 указаны сплавы пластин. Сплав CP1315 предназначен для работы в стабильных условиях (без удара) с высокой скоростью резания. А сплав CP1325 обеспечивает более высокую прочность режущей кромки, что важно для нестабильных условий. Если сравнить рекомендованные скорости резания, указанные в 4 столбце, то можно заметить, что для первого сплава предложена более высокая скорость.

В столбце 4 рекомендованная скорость резания V c приведена в виде диапазона. Среднее значение (выделено жирным шрифтом) определено как «первый выбор» .

Значения подачи на оборот f n указаны в столбце 5. Аналогично скорости резания: в виде диапазона значений со средним, в качестве первого выбора.

Работа канавочного инструмента с радиальной и осевой подачей

Некоторые виды канавочного инструмента могут работать не только с осевой, но и с радиальной подачей. Радиальная подача применяется в тех случаях, когда канавочный инструмент заменяет проходные резцы, или при контурной обработке.

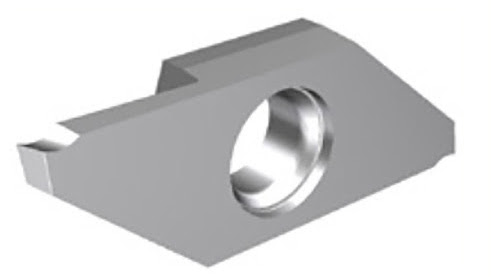

Пластина типа «собачья косточка»

На следующем примере рассмотрим часть таблицы и диаграммы с режимами резания для инструмента с пластинами в виде «собачьей косточки», который может работать с радиальной и осевой подачей.

| Обрабатываемый материал | Твердость | Сплав | Скорость резания V c (м/мин) |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| P — Сталь | |||

| Низкоуглеродистая сталь | HB80-HB170 | CC1005 | 80- 120 -220 |

| CC1025 | 80- 120 -220 | ||

| CP1130 | 70- 110 -180 | ||

| Высокоуглеродистая сталь | HB170-HB250 | CC1005 | 80- 120 -220 |

| CC1025 | 80- 120 -220 | ||

| CP1130 | 70- 110 -150 | ||

| Низколегированная сталь | HB140-HB260 | CC1005 | 60- 110 -180 |

| CC1025 | 60- 110 -180 | ||

| CP1130 | 40- 110 -150 | ||

| Высоколегированная сталь | HB180-HB300 | CC1005 | 60- 110 -180 |

| CC1025 | 60- 110 -180 | ||

| CP1130 | 40- 110 -150 | ||

| Стальное литье | HB180-HB300 | CC1005 | 60- 110 -180 |

| CC1025 | 60- 110 -180 | ||

| CP1130 | 40- 110 -150 | ||

| M — Нержавеющая сталь | |||

| Нержавеющая сталь (мартенситно-ферритная) | HB150-HB270 | CP1130 | 40- 110 -180 |

| Нержавеющая сталь (аустенитная) | HB150-HB270 | CP1130 | 40- 110 -180 |

В данном фрагменте таблицы приведены режимы для двух больших групп материалов: сталей и нержавеющих сталей.

В столбце 1 представлены подгруппы обрабатываемых материалов для того, чтобы более точно определить режимы резания для конкретного материала.

В столбце 2 указана возможная для обработки твердость материала заготовки.

В рассматриваемой таблице представлены режимы для одной серии инструмента, поэтому внутри таблицы серия не указывается. Для данной серии режущие пластины могут быть изготовлены из различных сплавов, указанных в столбце 2. Режимы для разных сплавов могут отличаться.

В столбце 4 указаны диапазоны рекомендованных значений скорости резания V c , с выделенным средним значением, как «первый выбор».

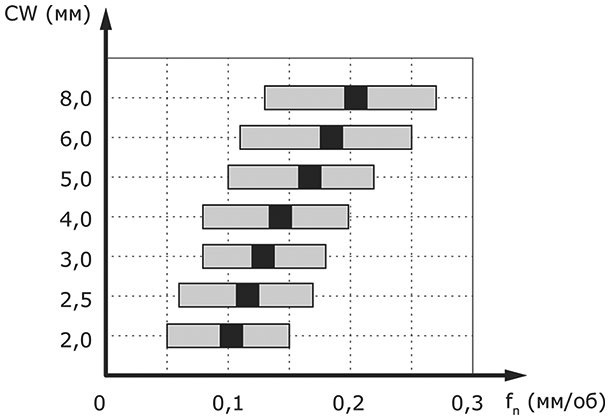

Схема обработки и диаграмма подач для обработки с радиальной подачей.

Для определения значений подачи при обработке канавки (или отрезки) с радиальным движением резца, в дополнение к таблице, имеется диаграмма соответствия ширины режущей части инструмента (пластины) CW и подачи на оборот f n .

На вертикальной оси диаграммы указаны возможные величины ширины пластины для данной серии инструмента. На горизонтальной оси — значения подачи на оборот.

Рекомендованные значения подачи показаны на диаграмме в виде широкой линии, более темная часть которой — это «первый выбор» подачи для данной ширины пластины.

Рекомендованные значения — это подача, при которой данные пластины обеспечивают хорошее стружкообразование. Например, для пластин шириной 2 мм (CW=2), рекомендованные значения подачи находятся в диапазоне от 0,05 до 0,15 мм/об, а «первый выбор» — 0,1 мм/об.

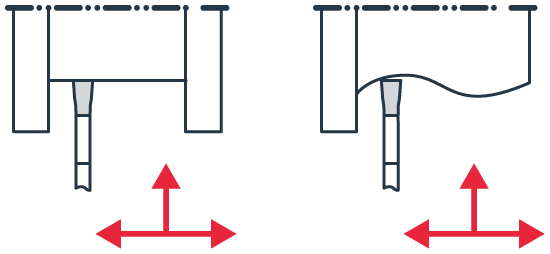

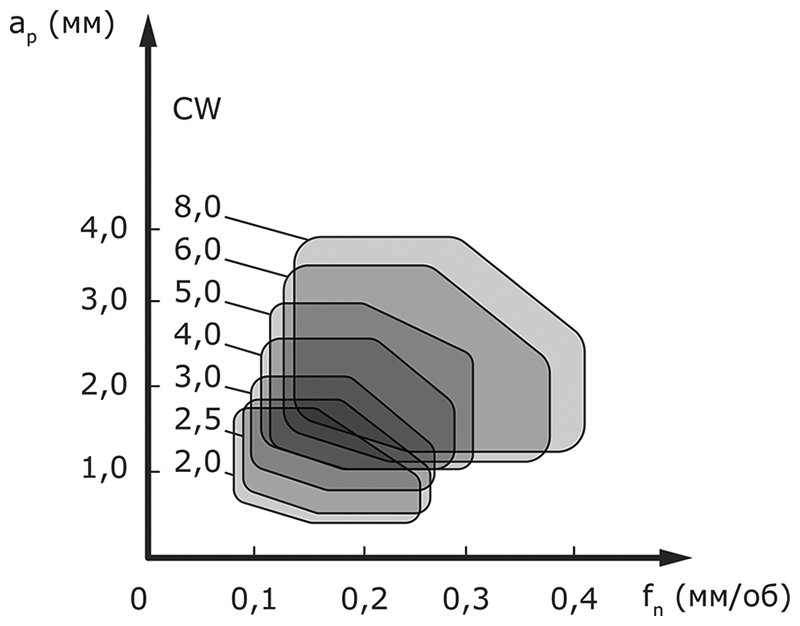

Схема обработки и диаграмма подач для обработки с осевой подачей

Для инструмента, который работает с осевой подачей, кроме подачи на оборот f n , необходимо определить еще и глубину резания a p .

Для этого приведена диаграмма другого вида, у которой на вертикальной оси указана глубина резания, на горизонтальной оси — подача на оборот, а для каждой ширины резца из номенклатуры данной серии инструмента указан многоугольник.

Если для принятого значения глубины резания провести прямую перпендикулярную вертикальной оси, а от принятого значения подачи на оборот — перпендикулярную горизонтальной, и их пересечение окажется внутри многоугольника, соответствующего ширине выбранной пластины, то принятые режимы соответствуют диапазону хорошего стружкообразования.

Заключение

Выбор режимов резания для канавочного инструмента требует учета:

- материала и его твердости,

- геометрии пластины,

- глубины резания,

- мощности станка,

- условий обработки (стабильность, ударность),

- типа подачи (радиальная или осевая).

Корректный расчет скорости резания и подачи позволяет:

- обеспечить стабильное стружкообразование,

- увеличить стойкость инструмента,

- уменьшить величину бобышки при отрезке,

- повысить производительность обработки.

При выборе режимов рекомендуется опираться на таблицы и диаграммы производителя инструмента, используя средние значения диапазонов как «первый выбор», с последующей корректировкой под конкретные условия производства.

Статья подготовлена брен-менеджером компании «Абамет» Павлом Шеставиным.