Режимы резания при фрезерной обработке: основные параметры и примеры расчетов

- Введение

- Что такое режим резания при фрезеровании

- Скорость резания: формулы и рекомендации

- Подача: виды и расчеты

- Глубина и ширина фрезерования

- Примеры режимов резания из каталога

- Заключение

Введение

При фрезерной обработке деталей важно правильно задать режимы резания — параметры, определяющие траекторию и скорость взаимодействия инструмента с заготовкой. Эти значения напрямую влияют на производительность, точность, стойкость фрезы и качество поверхности. В статье разбираем ключевые элементы режима резания, поясняем формулы расчетов и приводим наглядные примеры из каталогов инструмента.

Что такое режим резания при фрезеровании

Как правило, при изготовлении деталей на трехосевом фрезерном станке фреза вращается с определенной частотой, а заготовка, закрепленная на столе, перемещается поступательно относительно инструмента. Взаимные скорости, а также расположение инструмента и заготовки определяют режим резания. Рассмотрим элементы режима резания при фрезеровании.

Скорость резания: формулы и рекомендации

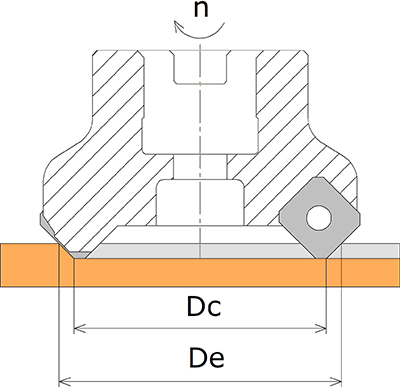

Для расчета скорости резания при фрезеровании используется формула 1:

V c = (π× D c × n )/1000 (1),

где π=3,14; D c — диаметр фрезы по каталогу; n — частота вращения шпинделя.

Размерность скорости резания — метры в минуту:

[м/мин] = (3,14×[мм]×[мин –1 ])/1000 (2).

Во многих конструкциях фрез пластины устанавливаются так, что их режущие кромки находятся под углом к оси фрезы. При этом обработка часто выполняется только частью длины режущей кромки. В таком случае можно рассматривать эффективную скорость резания, то есть скорость резания на максимальном фактическом диаметре работы фрезы (формула 3). Впрочем, для большинства практических расчетов скорости резания можно просто использовать диаметр фрезы по каталогу, так как для современного инструмента разницей с эффективной скоростью резания можно пренебречь.

V e = (π× D e × n )/1000 (3),

Диаметры фрезы

Чем выше скорость резания, тем производительней обработка. Однако при увеличении скорости резания стойкость инструмента снижается. Также нужно учитывать, что увеличение значения скорости резания и других элементов режима резания, приводит к увеличению требований к мощности и крутящему моменту шпинделя станка.

Подача: виды и расчеты

При фрезеровании рассматривают несколько видов подачи.

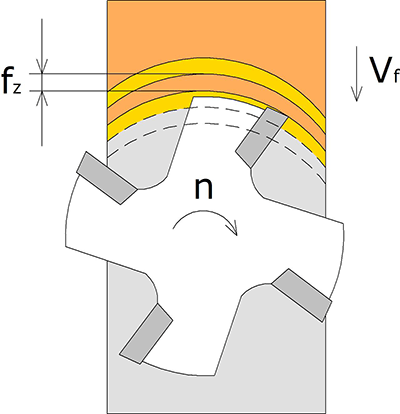

Подача на зуб f z — это путь, пройденный относительно заготовки фрезой, за время ее поворота на один зуб. Размерность — миллиметры на зуб (мм/зуб).

Подача на зуб

Подача на оборот f n — путь, пройденный относительно заготовки фрезой, за один ее оборот:

f n = f z × z c (4).

Размерность подачи на оборот — миллиметры на оборот (мм/об):

[мм/об] = [мм/зуб] × [зуб] (5).

Минутная подача V f — это путь пройденный фрезой за одну минуту:

V f = f n × n (6).

Размерность минутной подачи — миллиметры в минуту (мм/мин):

[мм/мин] = [мм/об] × [мин –1 ] (7).

Чем выше подача — тем быстрее фреза пройдет по траектории, необходимой для удаления заданного объема материала и получения готовой детали, а следовательно – выше производительность обработки. В то же время, при увеличении подачи ухудшается качество обработанной поверхности (шероховатость).

Глубина и ширина фрезерования

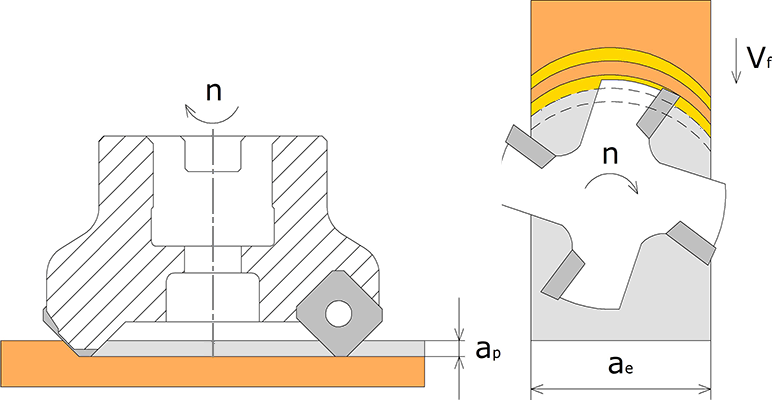

Глубина резания при фрезеровании a p — слой обрабатываемого материала, снимаемого фрезой за один рабочий ход. Измеряется вдоль оси вращения фрезы.

Ширина фрезерования a e — ширина обрабатываемой поверхности за один рабочий ход. Измеряется в плоскости, перпендикулярной оси вращения фрезы.

Глубина и ширина фрезерования измеряются в миллиметрах.

Глубина и ширина фрезерования

Глубина и ширина фрезерования определяют, какой объем материала заготовки будет удален за один проход фрезы. Поэтому, если для получения детали заданной формы необходимо выполнить несколько проходов, чем больше глубина и ширина фрезерования, тем более производительной будет обработка. Однако для работы с большими значениями глубины и ширины требуется соответствующая прочность зуба фрезы.

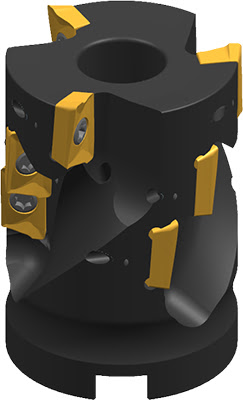

Фреза со сменными пластинами

В каталогах поставщиков режущего инструмента обычно есть рекомендации по режимам резания. Рассмотрим пример таблицы из каталога с режимами резания для фрез со сменными пластинами.

| Обрабатываемый материал | Твердость | Сплав | Пластина | Глубина резания a p (мм) | Скорость резания V c (м/мин) | Подача f z (мм/зуб) | ||

|---|---|---|---|---|---|---|---|---|

| Чистовая обработка | Получистовая обработка | Черновая обработка | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| P — Сталь | ||||||||

| Низкоуглеродистая сталь | ≤HB180 |

CP1425

CP1430 | AP*T1135…-MF... | 2,7 | 210- 250 -290 | 0,05- 0,1 -0,15 | 0,1- 0,15 -0,2 | 0,1- 0,2 -0,25 |

| AP*T1604…-MF... | 4,2 | 210- 250 -290 | 0,1- 0,2 -0,3 | 0,15- 0,25 -0,35 | 0,2- 0,3 -0,4 | |||

| Углеродистая и легированная сталь | HB180-350 |

CP1425

CP1430 CC1115 | AP*T1135…-MF... | 2,7 | 180- 220 -260 | 0,05- 0,1 -0,15 | 0,1- 0,15 -0,2 | 0,1- 0,2 -0,25 |

| AP*T1604…-MF... | 4,2 | 180- 220 -260 | 0,1- 0,2 -0,3 | 0,15- 0,25 -0,35 | 0,2- 0,3 -0,4 | |||

| Высоколегированная сталь, инструментальная сталь | HRC35-45 |

CP1430

CP1425 CC1115 | AP*T1135…-MF... | 2,7 | 100- 140 -180 | 0,05- 0,08 -0,15 | 0,05- 0,1 -0,15 | 0,1- 0,15 -0,2 |

| AP*T1604…-MF... | 4,2 | 100- 140 -180 | 0,05- 0,1 -0,15 | 0,1- 0,15 -0,2 | 0,1- 0,2 -0,25 | |||

| M — Нержвеющяя сталь | ||||||||

| Нержавеющая сталь (ферритная, мартенситная) | ≤HB270 |

CC2040

CP2035 CP1130 | AP*T1135…-MF... | 2,7 | 140- 180 -220 | 0,1- 0,12 -0,2 | 0,1- 0,15 -0,2 | 0,1- 0,2 -0,3 |

| AP*T1604…-MF... | 4,2 | 140- 180 -220 | 0,1- 0,15 -0,2 | 0,15- 0,25 -0,35 | 0,2- 0,3 -0,4 | |||

| Нержавеющая сталь (аустенитная, двухфазная) | ≤HB270 |

CC2040

CP2035 | AP*T1135…-MF... | 2,7 | 100- 140 -180 | 0,05- 0,1 -0,15 | 0,1- 0,12 -0,2 | 0,1- 0,15 -0,2 |

| AP*T1604…-MF... | 4,2 | 100- 140 -180 | 0,1- 0,12 -0,2 | 0,1- 0,15 -0,2 | 0,1- 0,2 -0,3 | |||

В таблице с режимами резания в столбцах 1 и 2 указаны характеристики обрабатываемой заготовки. Все материалы укрупнено (без детализации характеристик) разделены на шесть групп с соответствующим буквенным и цветовым обозначением. Например, различные стали обозначаются буквой “P” и синим цветом, нержавеющие стали — буквой “M” и желтым цветом. Для более точного определения режимов, в таблице может быть дополнительная информация об обрабатываемом материале, например, его твердость.

В столбце 3 указаны сплавы пластин, которые подходят для обработки соответствующего материала. Часто пластины из какого-либо сплава хорошо работают только при обработке одного материала, хотя встречаются и сплавы универсального применения.

Столбец 4 содержит типоразмеры пластин. В данном случае видно, что в таблице присутствуют пластины двух типоразмеров и режимы для них отличаются. Пластины AP*T1604…-MF... геометрически больше, чем AP*T1135…-MF.... Поэтому они могут работать с большей глубиной резания, что и отражено в столбце 5. Однако эту глубину не стоит рассматривать как максимальную: в данной таблице подразумевается, что такая глубина допустима для указанных в последующих столбцах элементов режима резания.

В 6-м столбце приведены диапазоны возможной скорости резания. Среднее значения рекомендуется использовать, как первый выбор для соответствующего обрабатываемого материала. Можно заметить, что рекомендации по скорости резания не зависят от типоразмера пластины, а определяются сплавом.

Как правило, при наладке станка или составлении управляющей программы необходимо вычислить обороты шпинделя станка, которые должны обеспечить необходимую скорость резания. Сделать это можно, выразив из формулы 1 частоту вращения шпинделя n и подставив значения диаметра фрезы D c и значение скорости резания V c из таблицы в каталоге:

n = (1000× V c )/(π× D c ) (8).

В столбцах 7, 8 и 9 таблицы с режимами даны значения подачи на зуб для разных видов обработки. При черновой обработке необходимо как можно быстрее удалить максимальное количество материала заготовки, качество обработки вторично. При чистовой — на первом месте качество обработанной поверхности и точность размеров. Соответственно, при черновой обработке подача на зуб выше, чем при чистовой. При выполнении последовательной обработки от черновой к чистовой, зачастую, необходим промежуточный вариант — получерновая или получистовая обработка.

При составлении управляющей программы для станка с ЧПУ используется минутная подача. Поэтому можно в формулу 6 подставить формулу 4 и получить формулу расчета минутной подачи в другом виде:

V f = f z × z c × n (9).

В формулу 9 необходимо подставить число зубьев z c соответствующее корпусу фрезы, для которого выполняется расчет. При этом необходимо учесть, что количество зубьев фрезы не всегда равно количеству пластин. Пример такого исключения — длиннокромочные фрезы.

Длиннокромочная фреза

Для подачи на зуб в таблице с режимами также указан диапазон возможных значений, и среднее значение – первый выбор.

Если для какой-то конкретной задачи назначаются режимы резания отличные от средних, то необходимо соблюдать баланс. Например, если необходимо, чтобы фреза работала с большей глубиной резания, то скорость резания и подача должны быть выбраны ниже среднего значения.

Цельная твердосплавная фреза

Для цельных фрез таблица с режимами в каталоге может иметь несколько другой вид, чем для фрез со сменными пластинами.

| Обрабатываемый материал | Твердость | Применение |

Глубина ap

ширина ae (мм) | Скорость резания V c (м/мин) | Диаметр DC (мм) | Ø4 | Ø8 | Ø12 | Ø20 |

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | ||||

| APL100-SQCS2, -SQCM2, -SQCL2, -SQTL2, -CRCM2, -CRTL2 | |||||||||

| P — Сталь | |||||||||

| Углеродистая и легированная сталь |

|

| Обработка уступа

ap≤1,5DC

| ae≤0,15DC

180

|

Частота вращения

n

(мин

–1

)

|

14330

|

7170

|

4780

|

2870

|

|

| Подача V f (мм/мин) | 1030 | 930 | 860 | 860 | |||||

|

Обработка паза | ap≤0,8DC | 80 | Частота вращения n (мин –1 ) | 6370 | 3190 | 2120 | 1270 | ||

| Подача V f (мм/мин) | 540 | 400 | 350 | 410 | |||||

| Легированная сталь | HRC35-48 |

Обработка уступа |

ap≤1DC

ae≤0,12DC | 130 | Частота вращения n (мин –1 ) | 10350 | 5180 | 3450 | 2070 |

| Подача V f (мм/мин) | 580 | 620 | 500 | 370 | |||||

|

Обработка паза | ap≤0,3DC | 60 | Частота вращения n (мин –1 ) | 4780 | 2390 | 1590 | 960 | ||

| Подача V f (мм/мин) | 310 | 230 | 220 | 230 | |||||

| M — Нержвеющяя сталь | |||||||||

| Нержавеющая сталь | – |

Обработка уступа |

ap≤1,5DC

ae≤0,15DC | 130 | Частота вращения n (мин –1 ) | 10350 | 5180 | 3450 | 2070 |

| Подача V f (мм/мин) | 660 | 650 | 590 | 460 | |||||

|

Обработка паза | ap≤0,3DC | 55 | Частота вращения n (мин –1 ) | 4380 | 2190 | 1460 | 880 | ||

| Подача V f (мм/мин) | 160 | 200 | 190 | 160 | |||||

В приведенном примере таблицы в верхней части указаны серия и конструкции фрез, для которых подходят данные режимы. Режимы должны отличаться для фрез с различным числом зубьев, с прямоугольным профилем и сферическим и т.п.

В столбцах 1 и 2 также, как и для фрез со сменными пластинами, определены характеристики обрабатываемой заготовки.

В столбце 3 определяются условия работы фрезы: фреза окружена материалом заготовки — обработка паза, если нет — обработка уступа. В зависимости от этого в столбце 4 даны рекомендации по глубине и ширине обработки в виде отношений к диаметру фрезы. Для обработки паза подразумевается, что ширина фрезерования a e равна диаметру фрезы.

Столбец 5 содержит справочную величину скорости резания. Пересчитывать ее в частоту вращения шпинделя зачастую нет необходимости, так как в столбце 6 уже есть посчитанные значения для соответствующего диаметра фрезы. Также в столбце 6 даны уже посчитанные значения минутной подачи.

Заключение

Выбор правильных режимов резания — залог стабильной и эффективной фрезерной обработки. Использование формул и справочных таблиц помогает точно рассчитать необходимые параметры и обеспечить баланс между производительностью, качеством и стойкостью инструмента. При работе с новыми материалами или фрезами всегда стоит сверяться с каталогами поставщиков и при необходимости корректировать параметры на практике.