Отчет о проведенных испытаниях изготовления лопасти, механизма искусственного сустава

- Тестовая обработка на проволочно-вырезном станке Mitsubishi MV1200R D-CUBE

- Оснастка: ER-025896, комплект стандартных прижимов

- Задача: обработка лопасти механизма протеза коленного сустава

- Материал: сталь 14Х17Н2-Т1

- Основные требования: шероховатость не выше Ra 0,63 мкм

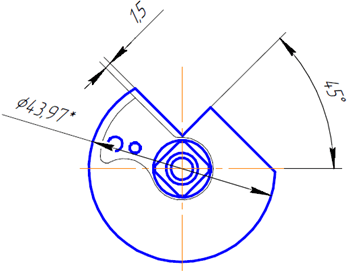

Производственная компания обратилась с задачей вырезать деталь «Лопасть». Основным требованием было соблюдение геометрических размеров вырезаемого контура, достижение шероховатости и самое главное — соблюдение требований по соосности вырезаемого контура к диаметру. Данная деталь является основным подвижным элементов механизма коленного сустава. Идея в том, чтобы посадить деталь «Лопасть» в корпус на токарные диаметры 13,5 мм и зафиксировать центрирующей шайбой, лопасть должна свободно вращаться внутри корпуса, беззазорно.

Размещение заказов на аутсорс показала плохие результаты. Партия деталей 1500 шт. в год.

Допуск на размер в пределах 18 мкм и Ra — 0,63 мкм — не является сложностью для станков Mitsubishi Electric .

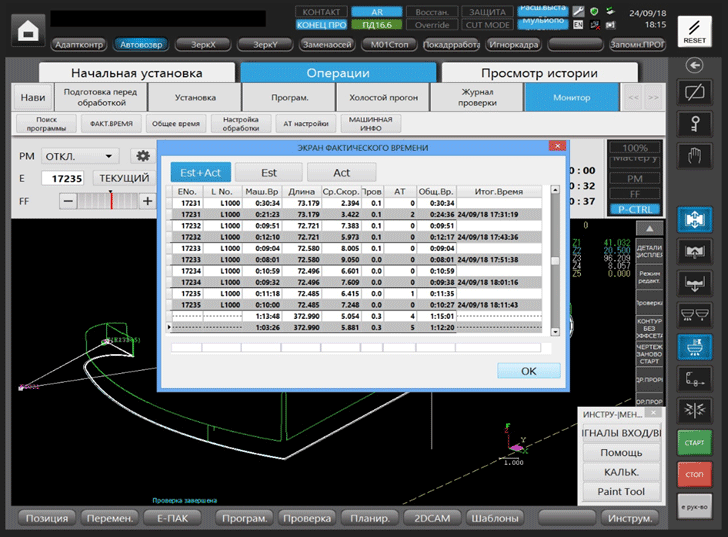

Выполняя тестовую обработку, мы усложнили задачу: вырезали деталь за два установа, чтобы избежать образования заусенца при отрезке, а так же выполнили обработку в 4 прохода для достижения лучшей шероховатости. Основными вопросами были: «как зажать деталь?», «как забазироваться?», «как переустановить деталь?»

Тестовые испытания проводились на территории демонстрационного зала компании «Абамет-Центр», г. Москва .

От клиента была получена заготовка, эскиз заготовки и чертеж детали.

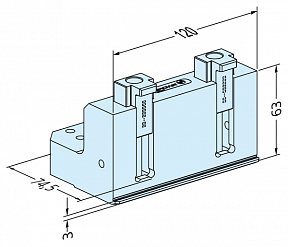

Для крепления детали выбрали зажимное приспособление для зажима заготовки по торцевым поверхностям ER-025896.

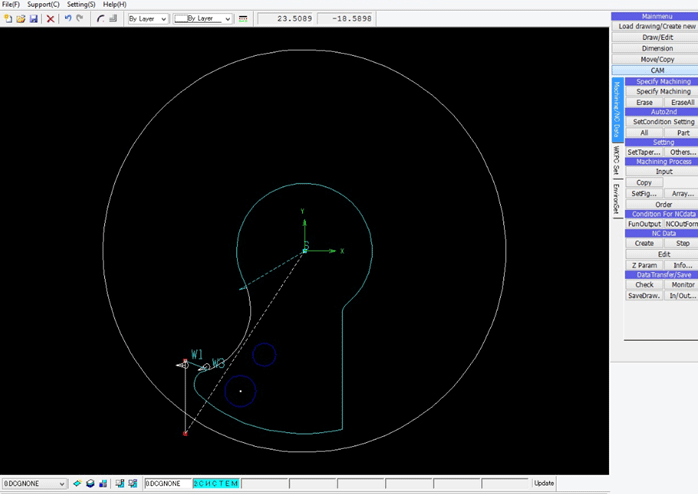

Принято решение базироваться за внешний диаметр 43,97 мм и стенку для поиска углового разворота. С помощью 2D-геометрии вырезаемого контура составили управляющую программу на два реза. Определились, где будут точки входа и выхода и приступили к выполнению.

Обработку вели проволокой AdvaCUT 0,25 мм.

Создание управляющей программы

Экран обработки и отчет по машинному времени первого реза

Базирование и переустановка

Деталь «Лопасть» резали в два установа. Первый установ был с захватом за тело заготовки, чтобы обработать максимально доступный контур готовой детали, второй установ был с захватом за тело детали, чтобы «выходить» недорезанный за первый установ участок.

После проведения тестового реза деталь оценил клиент, установив в изделие и убедившись в свободном вращении без закусываний и перекосов. В ходе обсуждения вырезанной детали клиент сообщил, что поверхность с радиусом R7 является неответственной, допустимо было вырезать деталь за один установ с перемычкой на этой поверхности, далее дорезать перемычку. Так же, визуально оценив полученную шероховатость, клиент сделал вывод, что она избыточна, допустимо, ориентировочно, резать деталь в 2–3 прохода и за один установ, что позволит еще сократить машинное и вспомогательное время.