Техническое описание станков Mitsubishi (серия MV Revolution)

- Система подачи проволоки с автоматической заправкой и перезаправкой

- Диэлектрический агрегат

- Система температурной синхронизации и температурной компенсации

- Генератор импульсов тип V350S (Mitsubishi Electric) с цифровым управлением

- Высокопроизводительная система управления Advance (Mitsubishi Electric MELDAS)

- Базовая комплектация

- Особенности конструкции

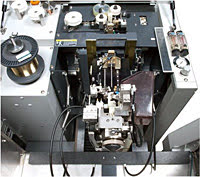

Система подачи проволоки с автоматической заправкой и перезаправкой

| MV1200R | MV2400R | |

|---|---|---|

| Используемый диаметр проволоки, мм | 0,1–0,30 | |

| Минимальный диаметр заправочного отверстия, мм | 0,5 (Rmax 50 мкм) | |

| Скорость заправки, сек | 10,0–12,0 | |

| Максимальная высота заправки, мм | 215 | 305 |

| Максимальный вес катушки с проволокой, кг | 10 | |

| Скорость перемотки проволоки, м/мин | 1,0–23,0 | |

| Натяжение проволоки, Н | 0,5–25,0 | |

| Используемые типы катушек | P3, P5, P10, DIN100/125/160 | |

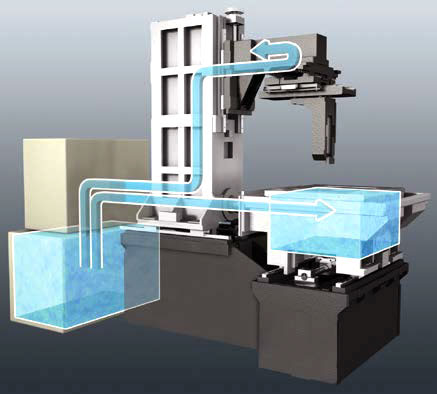

Диэлектрический агрегат

Dilectric Fluid Supply — диэлектрический агрегат с системой фильтрации, деонизации, насосами прокачки и наполнения рабочей ванны.

| MV1200R | MV2400R | |

|---|---|---|

| Объем диэлектрической жидкости, л | 550 | 860 |

| Степень фильтрации диэлектрика, мкм | 1–2 | |

| Количество фильтров, шт. | 2 | 2 (4) |

| Объем баллона для деионизационной смолы, л | 10 | |

Система температурной синхронизации и температурной компенсации

Система контроля и синхронизации температуры диэлектрика и станины станка, максимальное отклонение температуры ±0,3°C. Электронная компенсация температурного расширения нижней консоли. Компрессорный агрегат охлаждения диэлектрика (мод. HE-SV50-W2) размещен на диэлектрическом агрегате и не занимает дополнительного места. Мощность охлаждения — 5 кВт, хладагент — R410A (0,65 кг), потребляемая мощность — 1,45 кВА.

Генератор импульсов тип V350R (Mitsubishi Electric) с цифровым управлением

Генератор рабочих импульсов на базе силовых транзисторов с системой рекуперации энергии и встроенным автоматическим стабилизатором напряжения. Герметичный шкаф на колесах с теплообменником. Охлаждение ненаправленное, воздушное.

| MV1200R | MV2400R | |

|---|---|---|

| Максимальный рабочий ток, А | 50 | |

| Типы рабочих цепей | 9 типов | |

| Напряжение обработки | 16 установочных ступеней | |

| Параметр OFF time | 32 установочные ступени | |

| Ток обработки | 440 установочных ступеней | |

- Антиэлектролизная система HS-AE2 — обеспечивает отсутствие дефектного слоя на детали, предотвращает коррозию стальных деталей и выкрашивание кобальтовой связки при обработке твердого сплава, существенно снижает расход ионообменной смолы.

- Speed-up Control of Digital Power Supply — высокоскоростное цифровое управление параметрами импульсов;

- Super High Speed Cutting — высокоскоростная и высокоточная однопроходная обработка (Optimum Frequency Control, Anti-Wire Breakage Control);

- Energy Saving Mode (во время простоев станок переводится в спящий режим — Sleep Mode).

- Digital-AE circuit II — цифровое управление положением разряда на основе цифрового матричного сенсора, для обеспечения идеальной прямолинейности при любой высоте обработки.

- 3D Power Master — система автоматической превентивной оптимизации режимов в зависимости от изменения высоты детали и условий прокачки на черновом проходе исходя из анализа 3D модели, способствует значительному сокращению общего времени обработки.

- PM5 (Power Master) — адаптивное управление с полностью автоматическим контролем процесса черновой обработки — 4 типа (возможна установка М-кодом).

- FMS — модуль финишного выхаживания c цифровым управлением и керамической изоляцией стального рабочего стола для обработки поверхностей с шероховатостью Ra 0,20–0,25 мкм .

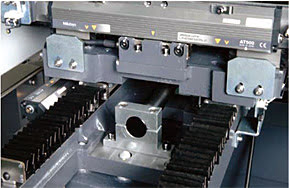

- Opt Drive System — система управления приводами, которая включает в себя цилиндрические линейные двигатели по осям XY, высокоскоростные сервоусилители Mitsubishi SVJ3, оптические линейки с разрешением и шагом подач 0,00005 мм и технологию оптоволоконной связи в режиме реального времени. Включает функцию защиты от соударения.

- Super Fine Friction Servo Control(AFCIII) — специальная функция наноуправления приводами, которая значительно повышает точность позиционирования, обеспечивает высокую динамику перемещения и отсутствие выбросов обратного хода. Включает функцию защиты от соударения.

- Servo control — адаптивное интеллектуальное управление приводами с замкнутой системой обратной связи. Предварительная обработка данных с 3D и NC программ , предупреждает обрывы проволоки, оптимизирует скорость обработки.

- SL-Control (Step Less — без ступенек) — система управления сервопривода-ми на чистовых проходах, специально для ступенчатых деталей. Предупреждение образования рисок и ступенек при обработке с переменной высотой.

- Dynamic Corner Master rough 3 — система контроля прогиба проволоки и оптимизации параметров при обработке острых углов и радиусов на черновом проходе (максимальное отклонение — 1 мкм).

- Dynamic Corner Master skim 3 — система автоматического контроля прогиба проволоки и превентивной оптимизации параметров при обработке острых углов и радиусов на чистовых проходах с высокой скоростью подачи.

- Flushing Pressure Control — система адаптивного управления давлением промывки с использованием насосов с частотно регулируемым приводом (инверторным управлением), 16 программируемых ступеней высокого и низкого давления.

- Dielectric Fluid Flushing Control — система адаптивного управления потоком промывки.

- Wire Tension Control - TS Master — система активного контроля натяжения проволоки.

- Orbit Master — специальная функция для высокоточной обработки деталей со сложной геометрией (учет распределения мощности искры при изменении радиусу кривизны).

- Entrance Master — специальная функция, полностью исключающая след в месте врезания проволоки на контур;

- Angle Master — система для автоматической компенсации изгиба проволоки при прецизионной конусной обработке с большими и переменными углами конуса. Обеспечивает однородное качество поверхности и очень высокую точность.

Высокопроизводительная система управления Advance PLUS (Mitsubishi Electric MELDAS)

| Тип | мультипроцессорная, многозадачная с интегрированным компьютером |

| NC-платформа | 64-битный RISC процессор |

| РC-платформа | Pentium3 1,26G или Celeron 733 |

| Операционная система | Windows XPe (защита от вирусов) |

| Тип пользовательского интерфейса | графический, многоязычный (русифицированный) |

| Тип монитора для отображения информации | Цветная сенсорная графическая панель 15” TFT |

| Жесткий диск (HDD) | 40 Гб |

| Объем оперативной памяти | 256 Мб |

| Объем памяти для хранения программ | 1 Гб |

| Защита от вирусов | McAfee |

| Тип интерфейса для подключения съемных носителей памяти | USB |

| Интерфейс для подключения станка в локальную сеть | Ethernet TCP/IP |

| Устройства ввода | клавиатура, 2 USB, оптическая мышь |

| Количество осей одновременного управления | 5 (6 — опция) |

| Интерполяция | линейная, круговая, спиральная |

| Максимальная вводимая команда | ±99999,999 |

| Число рабочих систем координат | 106 |

| Число вложений подпрограмм | 30 |

| Формат команды позиционирования | Комбинированный |

| Масштабирование | 0,001-9999,999 (возможно раздельно по осям X/Y) |

| Команда номера программ | 1–99999999 |

| Разрешение измерительной системы | 0,00005 мм |

| Число регистров офсетов | 900 (с вычислением точки пересечения) |

| Максимальное значение офсета | ±99999,999 |

| Число регистров режимов обработки (E-Pack) | 6999 |

- Функция сохранения текущих параметров и программ обработки с UPS

- Функция автоматического запуска программы (в указанное время)

- Системы электронной компенсации шаговой ошибки (Pitch error compensation)

- SOFT LIMIT-наложение программных ограничений на ходы станка, пять логических зон

- Параметрическое программирование

- Встроенные калькулятор, электронная техническая и справочная документация

- Новая система обновления и сохранения резервной копии системы через внешнюю USB-память с защитой от несанкционированного доступа к системе. Новая версия предоставляется бесплатно

- Автовозврат, поблочная обработка, зеркальная, вращение координаты, вращение программы, смена осей, пропуск кадра, функция плавающей десятичной точки, автоматическое вычисление значений характеристик конуса, возврат по траектории в обратном направлении во время возникновения короткого замыкания, отображение года, месяца, даты и т.д.

Базовая комплектация

- Opt Drive System — система управления приводами с цилиндрическими линейные двигатели по осям XY

- Absolute Control System — абсолютная система контроля положения по осям XYUVZ

- АТ4 — система подачи проволоки ∅0,01–0,3 мм с автоматической заправкой и перезаправкой

- V350К — антиэлектролизный генератор рабочих импульсов с цифровым управлением, со встроенным автостабилизатором напряжения и системой рекуперации энергии

- Dielectric Fluid Supply — диэлектрический агрегат с системой фильтрации, деионизации, насосами прокачки и наполнения рабочей ванны

- Cooling unit — система температурной синхронизации и температурной компенсации с встроенным автоматическим агрегатом охлаждения

- Advance Plus — высокопроизводительная многозадачная система ЧПУ (64-битная) (MITSUBISHI MELDAS 700 серии — класса «нано»). Графический пользовательский многоязычный интерфейс (GUI)

- Предустановленный комплект программного обеспечения

- 3D CAM — встроенный программный модуль для работы с 3D моделями

- 2D CAM — встроенный программный модуль для работы с 2D моделями

- Экспертная система для создания технологий автоматической обработки

- е-Мanual — встроенная электронная техническая справочная документация

- LAN/W — cетевая карта для подключения станка в локальную сеть

- Manual control box — дистанционный пульт управления

- Wire chopper — измельчитель отработанной проволоки

- Контейнер для сбора отработанной проволоки

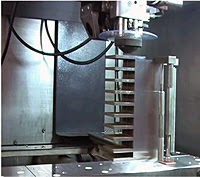

- Лифтовая автоматическая четырехсторонняя рабочая ванна (опускается вниз)

- Central lubrication — автоматическая централизованная система смазки направляющих

- Понижающий трансформатор 200/220 В

- Встроенный cетевой фильтр

- UPS для штатного выключения системы ЧПУ, в случае аварийного отключения электроэнергии

- Галогеновая лампа на магнитной стойке для освещения рабочей зоны

- Подготовка станка к работе с проволокой ∅0,25 (алмазные направляющие, токоподводные щетки, фильтры (2 шт.), проволока 3 кг, заправка деионизационной смолой, заготовка для тестовых испытаний)

- Комплект технической документации на английском и русском языках (на компакт-диске)

- Экспортная морская упаковка

- Шефмонтаж и пусконаладочные работы с изготовлением тестовой детали

- Сервисный: комплект монтажного инструмента (ключи, отвертки), комплект сопел ∅7 мм (для конической обработки свыше 8–10°), комплект крепежных нормалей 3R-230.1, прибор установки вертикальности проволоки, комплект уплотнительных прокладок и колец

Особенности конструкции

- Чугунная литая ребристая симметричная станина из специального мелкозернистого чугуна, включая подвижную колонну по оси Y, в верхней части которой находится ползун оси Z, и подвижную коретку по оси X, на которой размещена литабя база рабочего стола.

- Конструкция спроектирована при помощи CAE системы (динамический, статический, термический анализы) с оптимальным расположением приливов и ребер жесткости, с расположением приводов в центре тяжести станка.

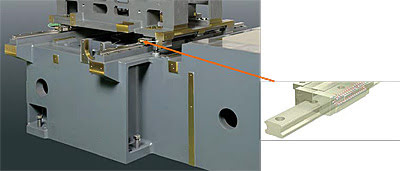

-

Уникальная концепция прямого привода с использованием

цилиндрических линейных моторов

Tubular Direct Drive, воплотивших в себе преимущества ШВП и линейного привода, без его традиционных недостатков, что позволяет обеспечить высокие скорость и ускорение перемещений, мгновенную реакцию и высочайшую точность, исключить нагрузки на направляющие и значительно снизить энергопотребление (отвод тепла не требуется).

-

Линейные направляющие.

- Лазерная калибровка по всем осям (X/Y/U/V/Z).

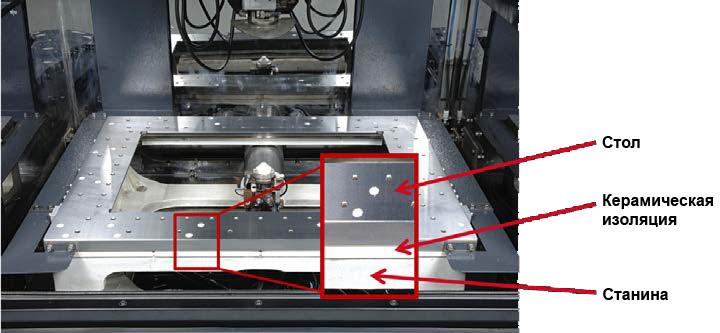

- Точный, жесткий цельный рамочный стол из закаленной нержавеющей стали с незначительной зоной «необрабатываемости» (макс. 10 мм).

-

Керамическая изоляция рабочего стола.

- Рабочая ванна и бак диэлектрического агрегата из нержавеющей стали.

- Самоочищающееся уплотнение рабочей ванны из нержавеющей стали.

- Мощная циркуляция диэлектрика в рабочей ванне обеспечивает быстрый обмен воды, постоянную температуру и проводимость.

- Автоматический контроль уровня диэлектрика относительно положения оси Z.

- Удобная загрузка больших деталей — верхняя головка перемещается за зону обработки, дверь съезжает вниз.