Цилиндрический линейный двигатель — новый этап эволюции электроэрозионных станков

Основные изменения, происходившие в приводной части станков за последний век, связаны с постепенным приближением двигателя к рабочему органу. На этом пути были массивные коробки подач с огромным количеством промежуточных элементов кинематической цепи, двух-трех ступенчатые редукторы, ременные передачи, прямые приводы через муфту. Всегда переход к следующему этапу был связан с применением последних научных разработок, получивших тем или иным способом свое приложение в станкостроении, появлением новых технологий либо удешевлением существующих. Изначально крайне дорогими являлись приводы на основе регулируемых электродвигателей и с шарико-винтовыми парами (ШВП), поэтому лишь отдельные производители находили целесообразным их использование. В наши дни уже сложно представить современный станок , который бы обошелся без ШВП или в котором величина подачи регулируется ступенчато, за счет перемещения блоков зубчатых колес.

Характерно то, что на каждом этапе никогда сразу не появлялась конструкция, оптимальная во всех отношениях. Совершенствование всегда происходило путем проб и ошибок, последовательной доработкой и устранением недостатков. В конечном итоге повсеместное распространение получали конфигурации узлов, прошедшие проверку временем, длительной эксплуатацией и доказавшие свою экономическую эффективность.

Такой вот отработанной, давно зарекомендовавшей себя, проверенной конструкцией является на данный момент привод с использованием ШВП, связанной с двигателем напрямую посредством муфты, реже ремня или зубчатой передачи. Производство всех элементов привода уже давно отработано, технологии оптимизированы, поэтому и стоимость вполне конкурентоспособна.

Тем не менее, желание конструкторов максимально сократить кинематическую цепь никуда не исчезло. Последней ступенькой, через которую надо было перешагнуть, стала шарико-винтовая пара. И сделать это позволили линейные двигатели.

Применение линейных двигателей в приводах подач современных станков является тем закономерным результатом, к которому привела их эволюция на протяжении десятков последних лет. Однако сейчас использование линейных приводов находится лишь на начальной стадии. Технология их изготовления до сих пор не до конца автоматизирована, цена высока, а применение далеко не всегда уместно. Линейный двигатель не получил своего «эталонного» воплощения (или ряда таких воплощений, испытанных временем, выбор из которых производится в зависимости от специфики использования) и существуют различные конструктивные исполнения, которые, несмотря на ряд безусловных общих преимуществ, значительно отличаются друг от друга, имея различные сильные и слабые стороны. Это тот этап, который проходит любая инновация. И все больше производителей останавливаются на линейных двигателях для приводов подач, причем как для оборудования специфического, такого, как электроэрозионные станки, так и для фрезерных и токарных станков .

Использование линейных двигателей оправдано для прецизионного оборудования и в том случае, когда большую роль играет динамическая характеристика привода: максимально допустимые ускорения, величины максимально и минимально допустимых скоростей. Тем не менее, даже на оборудование такого класса линейные привода устанавливаются, зачастую, лишь в маркетинговых целях, ведь ультрапрецизионное оборудование по умолчанию должно быть «напичкано» инновациями, позволяющими добиться высочайшей точности, недоступной конкурентам. При этом позабытыми оказываются как экономическая эффективность использования таких приводов, которая приводит к неоправданному повышению стоимости обработки, так и технологическая необходимость такого решения в целом.

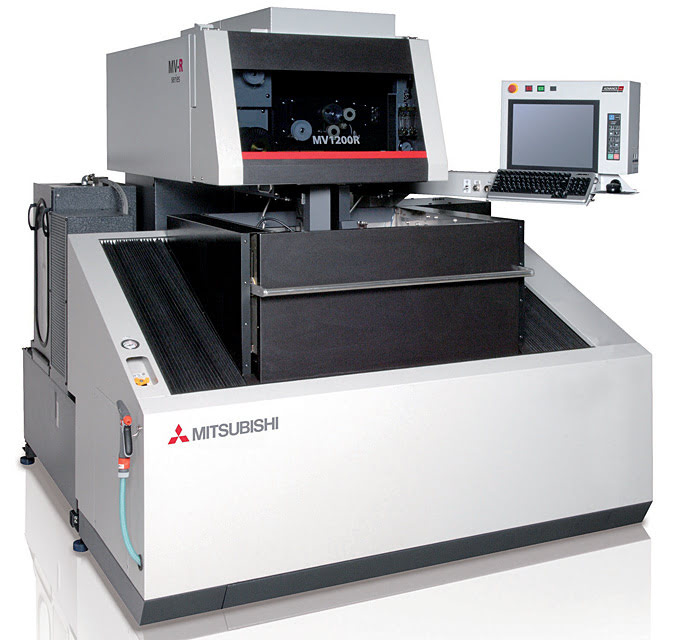

В свете вышесказанного обращает на себя внимания стратегия, выбранная компанией Mitsubishi Electric . Более 40 лет назад компания представила свой первый электроэрозионный проволочно-вырезной станок, а уже в 1978 году — серийный высокоскоростной и высокоточный 4-х координатный электроэрозионный проволочно-вырезной обрабатывающий станок .

Сегодня ноу-хау, накопленное за многие десятилетия в сочетании с интенсивной исследовательской работой, остаются решающим критерием при разработке новых систем электроэрозионной обработки. Являясь одним из ведущих производителей электроэрозионного оборудования и в то же время одним из крупнейших производителей линейных двигателей, японская фирма вплоть до недавнего времени не устанавливала их на свои станки. Лишь в 2009 году на станках серии NA (рис. 2) впервые были применены линейные двигатели (цилиндрические). Возникает вопрос, почему гигантская корпорация отказывается от использования в своем оборудовании своих же собственных компонентов, несмотря на то, что эти компоненты (линейные двигатели) успешно продаются по всему миру?

Стоит внимательно присмотреться к конкретным конструкциям, чтобы получить ответ на этот вопрос.

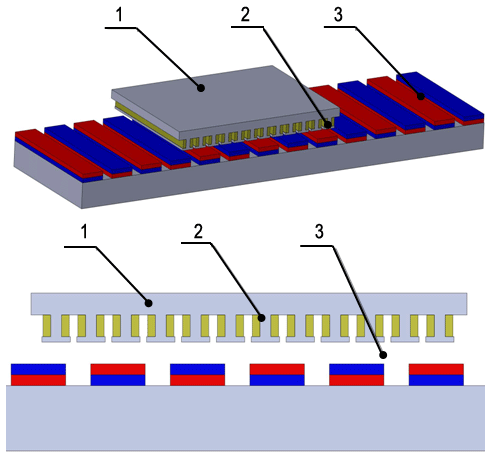

На сегодняшний день наиболее распространенными в металлообрабатывающих станках являются плоские линейные двигатели. Принципиальная схема такого двигателя приведена на рис. 3.

Рис. 3. Плоский линейный двигатель: принципиальная схема

Двигатель состоит из двух основных частей: ползуна, представляющего собой сердечник 1 с обмотками 2 и неподвижной частью с постоянными магнитами 3.

Как раз наличие сердечника и является основным источником характерных данному типу двигателей недостатков:

-

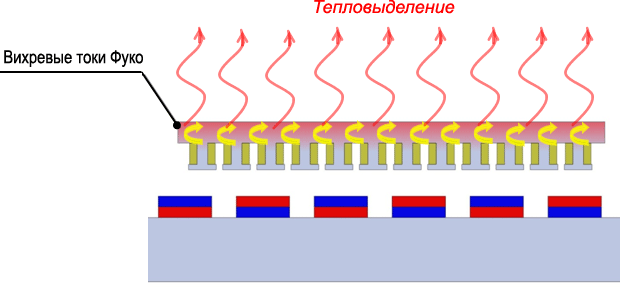

Значительное тепловыделение при работе.

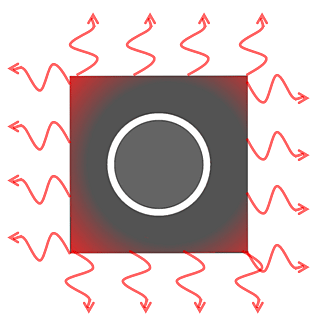

При функционировании линейного двигателя через обмотки проходит электрический ток и, согласно закону Джоуля-Ленца, происходит их нагрев. Это не является особенностью данной конкретной конструкции и свойственно любому проводнику с током. Однако не для любого проводника с током тепловые деформации играют столь существенную роль, как в металлообработке, особенно когда речь идет о прецизионном оборудовании!

Кроме того дополнительным источником тепла является сердечник, в котором при движении ползуна появляются вихревые токи Фуко, способствующие его дополнительному нагреву.

Усугубляет ситуацию то, что отвод излишнего тепла в окружающую среду крайне затруднен. Сверху на ползуне смонтирован стол, снизу на минимальном расстоянии находится плита с постоянными магнитами. Таким образом, практически все тепло, выделяющееся при работе двигателя, передается на стол станка, вызывая тепловые деформации, ведущие к перекосам рабочего органа и, как следствие, недопустимым погрешностям обработки, чрезмерному износу направляющих.

Рис. 4. Тепловыделение в плоском линейном двигателеМаксимальная температура может превышать 100°С! Безусловно, ни о какой высокой точности говорить при таких значениях температуры нельзя. Поэтому использование плоского линейного двигателя абсолютно нецелесообразно без мощной системы охлаждения.

Оснащение конструкции охлаждающим контуром практически полностью решает проблему чрезмерного тепловыделения, но очевидно, что такая мощная система охлаждения значительно увеличивает стоимость двигателя, расходы на эксплуатацию станка и напрямую отражается на себестоимости обработки.

-

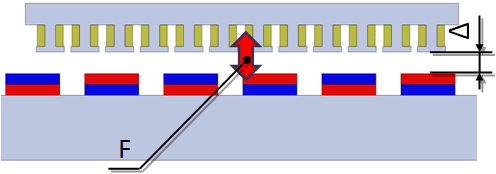

Наличие постоянной силы магнитного притяжения.

На сердечник плоского линейного двигателя постоянно воздействует сила притяжения со стороны магнитов.

Рис. 5. Сила притяжения, воздействующая на сердечникЭта сила воздействует постоянно и не изменяет своего значения при работе двигателя. Согласно данным каталога фирмы Mitsubishi Electric величина силы магнитного притяжения колеблется в пределах 500–7000Н в зависимости от типоразмера линейного двигателя. Таким образом, возрастает нагрузка на направляющие станка, что усиливает их износ, кроме того увеличиваются и потери на трение в направляющих, и, как следствие, снижается КПД привода.

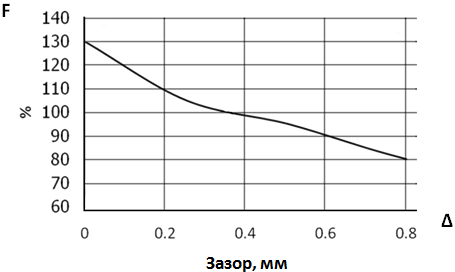

Кроме того очень важно, что сила магнитного взаимодействия напрямую зависит от зазора Δ между частями плоского линейного двигателя. При отклонении зазора от номинального сила может увеличиваться или уменьшаться в пределах 30%.

Рис. 6. Зависимость силы притяжения от зазора в двигателеРассмотренная зависимость позволяет говорить о высокой чувствительности плоского линейного двигателя к изменению величины воздушного зазора между его частями. Практически это влечет к появлению дополнительных сложностей, возникающих при сборке и монтаже приводов с плоскими линейными двигателями.

Кроме нормальной составляющей силового взаимодействия магнитов и сердечника, существует также воздействие, направленное параллельного вектору перемещения двигателя. Подробнее об этом, а также о последствиях расписано в следующем пункте.

-

Ограничения по плавности движения.

Общее поле, создаваемое постоянными магнитам (что видно и из рис. 7), будет являться неоднородным: в каких-то местах плотность потока индукции будет выше, чем в других. Силовое взаимодействие между сердечником плоского линейного двигателя и магнитами имеет составляющую, параллельную направлению перемещения ползуна. Конструктивно эти явления вызваны в первую очередь наличием расстояния между магнитами, которое приводит к неоднородности магнитного поля.

Рис. 7. Поле постоянных магнитовГоризонтальная составляющая силового воздействия изменяется соответственно изменению вектора и плотности потока магнитной индукции: в каких-то местах она достигает своего максимума, в каких-то практически равна нулю. Следствием этого является наличие так называемых «предпочтительных положений» у плоского линейного двигателя. Т.е. на всей величине хода присутствуют положения, которые соответствуют минимуму потенциальной энергии. Ползун сам стремится занять такое положение, а для вывода из него требуется приложить усилие.

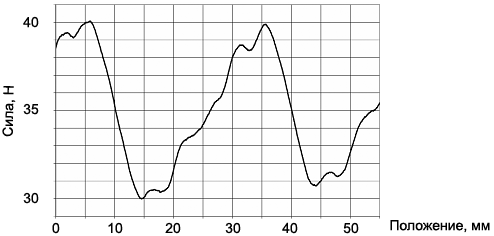

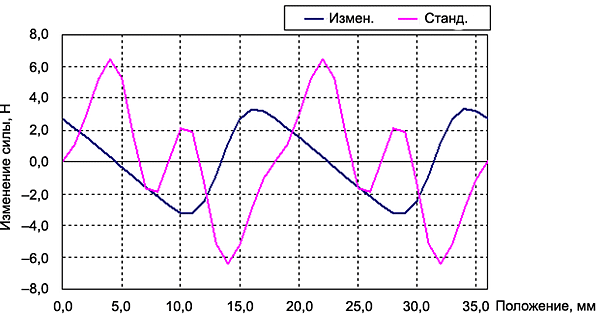

Экспериментально полученные данные, отражающие колебания выходного усилия привода, приведены на рис. 8.

Рис. 8. Колебания выходного усилияХарактеристика на рисунке была получена следующим образом: при перемещении двигателя с постоянной скоростью с усилителя снимаются данные об изменении тока. Таким образом, при известной скорости двигателя и его силовой постоянной, получается зависимость, приведенная на рисунке.

Такие колебания силы накладывают определенные ограничения на плавность движения двигателя, на качество получаемой поверхности, если речь идет о приводе металлообрабатывающего станка, и на точность обработки. Основные методы борьбы: установка магнитов под углом, использование программных средств и прочее, позволяют значительно снизить амплитуду колебания, но не устраняют его полностью, к тому же способствуют удорожанию изготовления двигателя и станка в целом.

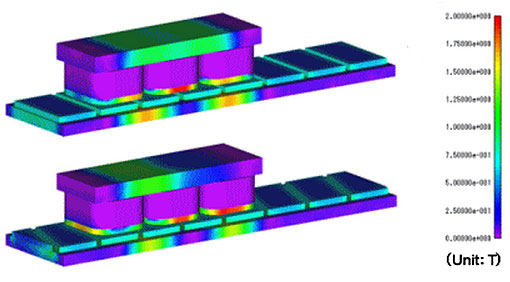

На рис. 9 наглядно показаны изменения поля, создаваемого постоянными магнитами после их установки под углом.

Рис. 9. Изменение пространственного распределения плотности магнитного потока при использовании конструкции с повернутыми магнитамиНа рис. 10 приведено уменьшение колебаний силы при использовании измененной конструкции.

Рис. 10. Уменьшение колебаний силы при установке магнитов под углом -

Общая неэффективность конструкции.

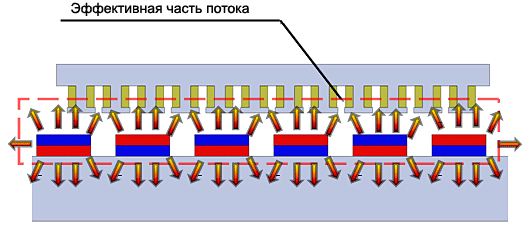

Конструкция плоского линейного двигателя изначально геометрически неэффективна. Как видно из рис. 11, для совершения работы по перемещению задействована лишь «верхняя» часть магнитного потока. Таким образом, крайне дорогостоящие редкоземельные магниты, которые применяются во всех типах линейных двигателей, используются менее чем на 50%.

Рис. 11. Распределение магнитного потока

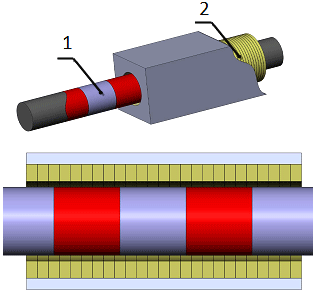

Рассмотрим теперь линейный двигатель, использованный компанией Mitsubishi Electric . В ультрапрецизионном станке Mitsubishi NA 1200 в качестве приводов по осям X, Y, U, V использованы цилиндрические линейные двигатели

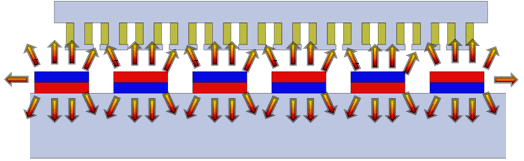

Принципиальная схема цилиндрического линейного двигателя представлена на рис. 12. Особенность его конструкции заключается в том, что обмотки 2 расположены вокруг сформированных в виде цилиндра постоянных магнитов 1, а сердечника нет в принципе!

Рис. 12. Цилиндрический линейный двигатель: принципиальная схема

Цилиндрический линейный двигатель, благодаря своей конструкции, лишен всех рассмотренных выше недостатков плоского линейного двигателя. Остановимся подробнее на каждом из них.

-

Тепловыделение.

Цилиндрический линейный двигатель не требует специальной отдельной системы охлаждения. То тепло, которое неизбежно выделяется в обмотках, эффективно отводится окружающей средой и непосредственно на стол станка передается незначительная его часть. Плюс в конструкции нет сердечника — источника дополнительного нагрева под действием вихревых токов.

Рис. 13. Схема отвода тепла в цилиндрическом линейном двигателеВ результате испытаний (перемещение стола на длину 200 мм со скоростью 1 м/с, ускорением 1 G, задержкой 1 с в каждом из концов хода) было установлено, что повышение температуры стола не превышает 5°С. Графически результаты представлены на рис. 14.

Рис. 14. Прирост температуры стола станка с цилиндрическим линейным двигателемВ принципе, при более тяжелых режимах работы температура стола может подниматься и выше оговоренных 5°С, но в любом случае значительно меньше, чем у плоского линейного двигателя.

Несмотря на это, в станках серии NA предусмотрен контур охлаждения линейных двигателей, интегрированный в общую систему термической стабилизации и динамической термической компенсации станка. Он позволяет практически ликвидировать нагрев стола, связанный с тепловыделением в обмотках линейного двигателя. И как следствие — избавиться от тех минимальных погрешностей, которые он вызывает и которые способны оказывать воздействие на работу столь точного оборудования. При этом необходимая мощность системы охлаждения значительно меньше, а контур значительно проще, чем у плоского линейного двигателя.

-

Нет ограничений по плавности движения.

В связи с тем, что в конструкции цилиндрического линейного двигателя нет сердечника, ему не свойственны недостатки, связанные с его наличием.

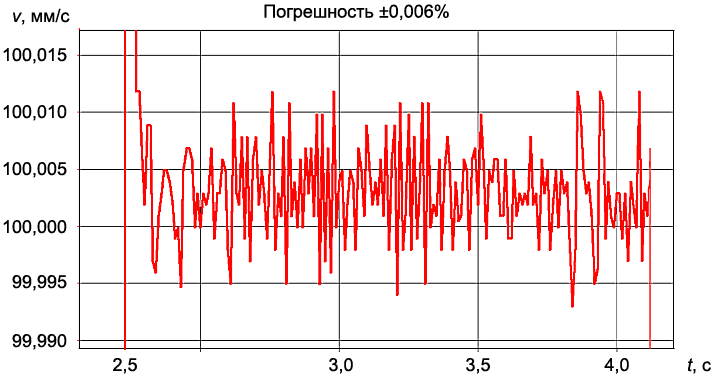

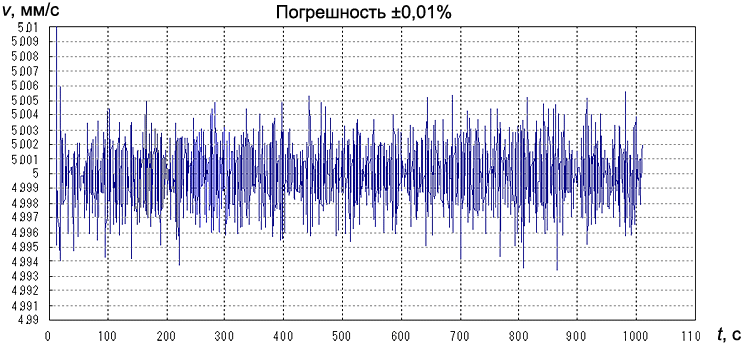

Между цилиндром и обмотками ползуна не возникает дополнительных силовых воздействий (ни в радиальном, ни в осевом направлении), поэтому движение при работе происходит плавно, без скачков нагрузки или скорости. На рис. 15 и 16 соответственно представлены графики изменения скорости при движении на высоких и низких скоростях.

Благодаря симметричной конструкции и отсутствию сердечника, колебания величины зазора принципиально не влияют на работу цилиндрического линейного двигателя, что облегчает его сборку и изготовление.

Рис. 15. Погрешность скорости (область высоких скоростей)

Рис. 16. Погрешность скорости (область низких скоростей) -

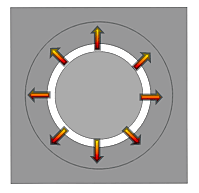

Эффективное использование всего магнитного потока.

Рис. 17. Эффективное использование всего магнитного потокаБлагодаря симметричности конструкции, в цилиндрическом линейном двигателе используется весь магнитный поток. Это дает дополнительное экономическое преимущество перед плоской конфигурацией, ведь для достижения того же результата требуется практически в 2 раза меньше редкоземельных магнитов, либо в 2 раза менее сильные магниты. Это весьма существенное преимущество, так как стоимость постоянных редкоземельных магнитов составляет немалую долю от общей стоимости линейного двигателя.

-

Ремонтопригодность.

Благодаря отсутствию механического контакта, отпадает необходимость в смазке, двигатель работает абсолютно бесшумно и не подвергается износу. Однако в случае необходимости демонтаж и монтаж цилиндрического линейного двигателя, по сравнению даже с ШПВ, осуществляется значительно проще и быстрее и не требует дополнительной юстировки, что существенно повышает его ремонтопригодность.

Вернемся к вопросу, который прозвучал в начале: почему же лишь сравнительно недавно линейные двигатели появились в станках Mitsubishi? Теперь ответить на него значительно проще.

Очевидно, что специалисты компании, в угоду желанию быть на гребне волны технического прогресса, не стали отдавать предпочтение плоским линейным двигателям, которые не устраивали их в первую очередь по экономическим показателям: высокая собственная стоимость, высокая стоимость эксплуатации и ремонта, которые неминуемо переносятся на стоимость получаемой на станке детали. До тех пор, пока использование классических приводов с ШВП было оправданно экономически и при этом позволяло добиваться высочайшей точности обработки, инженеры компании лишь присматривались к тому, как покажут себя линейные двигатели применительно к электроэрозионным станкам. В результате решение нашлось. На рынке появился относительно новый тип линейных двигателей — цилиндрический линейный двигатель (ЦЛД), который обладает рядом преимуществ по сравнению с аналогами и весьма эффективен с экономической точки зрения: низкое потребление энергии, простота производства и сборки. Все те недостатки плоских линейных двигателей, рассмотренные выше, не свойственны цилиндрическим .

В 2009 году в производство была запущена серия ультрапрецизионных станков NA с ЦЛД. Эти станки великолепно зарекомендовали себя и заставили задуматься японских специалистов о модернизации и остальных станков, производимых фирмой. В марте 2012 года компания Mitsubishi Electric объявила о начале производства новой серии MV с ЦЛД и продемонстрировала эти станки на выставке «INTERMOLD 2012» в Осаке (Япония). Серия MV призвана заменить прекрасно себя зарекомендовавшие серии FA и BA. Притом, что новые станки обладают великолепными технологическими возможностями и превосходной точностью, главное их преимущество — в экономичности и чрезвычайно низких текущих издержках. Во многом благодаря использованию ЦЛД, станки серии MV потребляют на 69% меньше энергии, чем их предшественники и на 42% позволяют снизить стоимость обработки при 30% сокращении времени! Это действительно потрясающий результат, который позволяет утверждать, что ЦЛД будут и дальше успешно использоваться в станках компании Mitsubishi Electric.

Применение ЦЛД потребовало разработки и применения самой передовой технологии управления с использованием сверхскоростной оптоволоконной связи и системной коммуникацией в режиме реального времени. Безусловно, нас ждет дальнейшее совершенствование конструкции и системы управления, но уже сейчас можно достаточно уверенно утверждать, что применение ЦЛД в электроэрозионных станках — это инновационное решение, которое ознаменовало собой новый этап эволюции в станкостроении.