Гибка металла без следов: практические советы

- Введение

- Ключевые факторы, влияющие на появление следов при гибке

- Практические решения для бесследной гибки

- Заключение

Введение

Современные предприятия все чаще сталкиваются с повышенными требованиями к качеству и внешнему виду изделий из листового металла. Клиенты создают спрос на детали с точными размерами и идеальными поверхностями без следов гибки . Особенно это важно при работе с нержавеющей сталью и алюминием.

Хотите гнуть металл, не оставляя ни царапины?

В этой статье мы разбираем, как гнуть металл без следов , какие факторы влияют на появление дефектов и какие методы позволяют их избежать. Рассмотрим, как выбор типа матрицы, пуансона и параметров гибочного пресса влияет на результат, и какие решения обеспечат безупречный внешний вид деталей.

Ключевые факторы, влияющие на появление следов при гибке

Для решения проблемы появления следов на поверхности металла необходимо провести комплексный анализ четырех ключевых факторов.

- Метод гибки. Выбор правильного метода гибки существенно влияет на то, останутся ли на детали следы после гибки. В общем случае при выборе воздушной гибки на детали останется меньше следов, чем при гибке в упор.

- Свойства материала. Твердость, предел текучести, характеристики поверхностного слоя напрямую влияют на конечный вид детали. Более мягкие материалы будут сильнее подвержены деформации. На зеркальных материалах царапины будут видны сильнее, чем на матовых.

- Инструмент для гибки. Профиль пуансона и матрицы, их радиус, угол, чистота и качество поверхности играют решающую роль в предотвращении появления царапин на детали. Правильная геометрия инструмента позволяет минимизировать локальные концентрации напряжений и снизить вероятность появления дефектов.

- Характеристики листогибочного пресса. Принцип работы листогибочного пресса , максимальное усилие и точность имеют решающее значение для выполнения точных операций. Современные станки с ЧПУ и системой бомбирования обеспечивают равномерное распределение давления, снижая риск перегиба и появления следов на поверхности.

Практические решения для бесследной гибки

1. Чистка и смазка инструмента. Трение детали о матрицу и возникающие в результате царапины можно уменьшить, удалив с матрицы загрязнения и нанеся смазку для уменьшения трения.

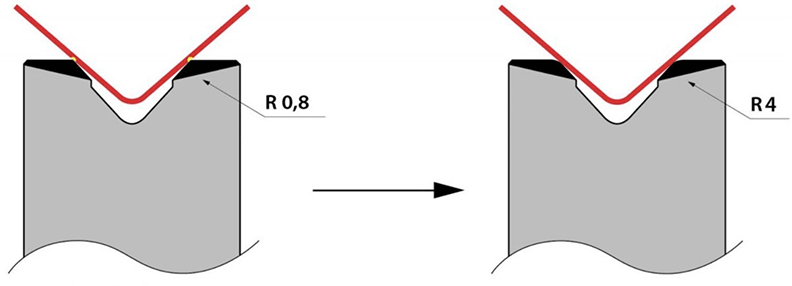

2. Матрицы с увеличенным радиусом. Царапины на детали появляются в месте контакта заготовки и краев ручья матрицы. Матрицы с большим радиусом плечиков ручья будут оставлять меньше следов за счет увеличения площади контакта в точке соприкосновения и снижения силы трения.

Это очень эффективное решение, которое не несет никаких дополнительных затрат за исключением стоимости самой матрицы.

3. Матрицы с роликовыми вставками. При использовании такой матрицы заготовка соприкасается с закаленными роликовыми вставками, которые под давлением верхней балки начинают вращаться. Привычное трение скольжения у такой матрицы сменяется трением качения, а это улучшает внешний вид детали.

Такие матрицы могут иметь раздвижное исполнение, но при этом они довольно дороги и требуют постоянной очистки, чтобы загрязнения не мешали роликам вращаться. Матрицы с роликами снижают необходимое усилие гиба на 10–15%, поэтому очень полезны для гибки толстого металла.

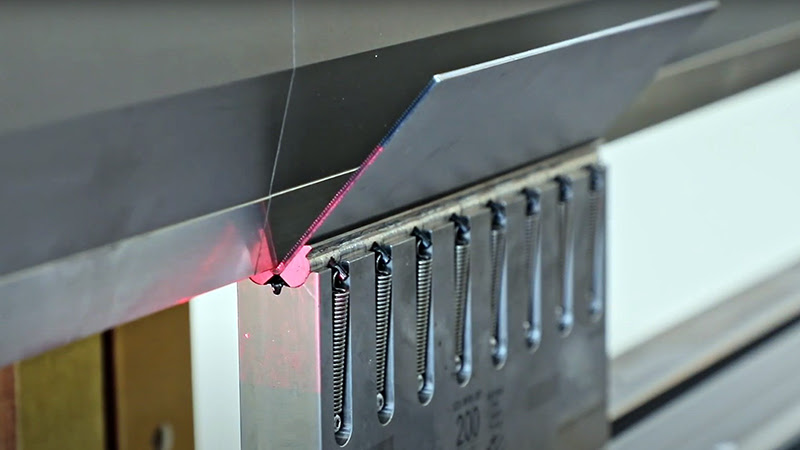

4. Матрицы с поворотными губками. Эти матрицы похожи на матрицы с роликовыми вставками, но вместо роликов они оснащены поворотными губками, которые после выполнения гиба возвращаются в исходное положение с помощью пружин. При опускании пуансона губки, на которых лежит заготовка, поворачиваются, обеспечивая поддержку детали, при этом сохраняя большую площадь контакта. Это позволяет уменьшить или полностью устранить следы гибки.

Помимо избавления от царапин такие матрицы обладают другими важными преимуществами: позволяют гнуть детали с очень маленькими полками, снижают выворачивание в углах, улучшают гибку деталей с отверстиями, близко расположенными к линии гиба. Это самое дорогое решение из перечисленных.

5. Матрицы с полимерными вставками. Некоторые матрицы имеют посадочные места для полимерных вставок (нейлон или полиуретан).

Это экономичное и эффективное решение для устранения следов гибки, однако такие вставки подвержены быстрому износу и требуют периодической замены. Кроме того, они не выдерживают больших усилий, поэтому не могут быть использованы для работы с толстым металлом.

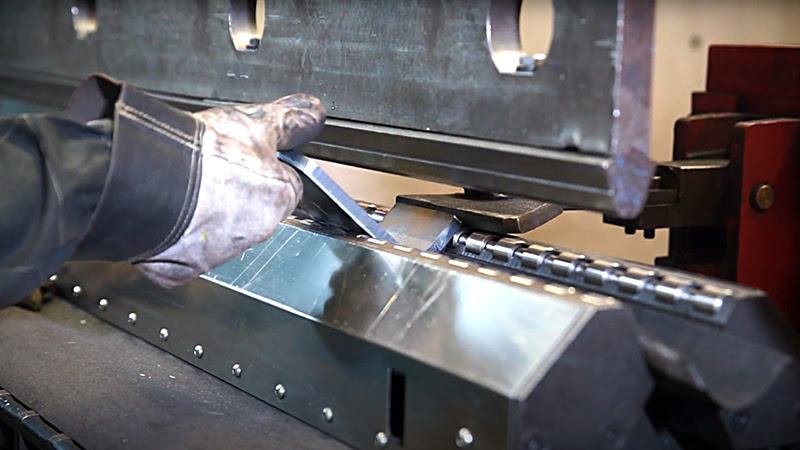

6. Полимерная пленка. Еще более простым и экономичным решением является использование полимерной пленки. Пленка растягивается между заготовкой и матрицей. Срок ее службы зависит от используемых инструментов, угла и (в особенности) радиуса пуансона.

Пленка должна быть изготовлена из неэластичного материала, чтобы не деформироваться под давлением. При ее использовании оператор должен уменьшить опускание верхней балки Y на величину, равную толщине пленки. Пленку можно использовать с натяжителями для легкой установки и замены.

7. Поддержка детали при гибке. В процессе гибки нельзя оставлять без внимания поддержку листа, особенно если речь идет о гибке толстого металла. Когда гиб уже выполнен, и балка начинает подниматься, тяжелая деталь может сместиться относительно матрицы из-за своего веса, из-за чего на поверхности детали могут остаться царапины.

8. Радиус пуансона. Хотя такое случается редко, иногда внутреннюю часть профиля тоже необходимо защитить от царапин. В таких случаях можно выбрать пуансон с радиусом, равным толщине обрабатываемого металла или больше. Пуансон слишком малого радиуса будет глубже проникать в материал, оставляя след на детали.

Заключение

Гибка металла без следов — это результат системного подхода.

Чистый инструмент, правильно подобранная матрица, корректный радиус пуансона и внимательное обращение с заготовкой — все это снижает риск появления царапин и отпечатков.

Использование современных гибочных прессов с ЧПУ , специализированных матриц и защитных материалов позволяет не только повысить качество поверхности, но и продлить срок службы инструмента, сократить количество брака и повысить производительность.