Производство закладных деталей на установке лазерной резки Mitsubishi ML3015eX (45CF-R)

Отчет о проведенных испытаниях

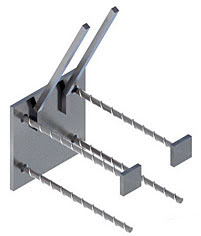

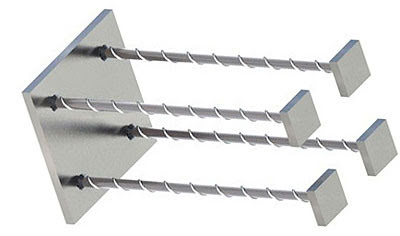

Одним из самых распространенных изделий строительного производства являются закладные детали. Основное предназначение закладных деталей — это соединение сборных железобетонных конструкций. При выборе и расчете того или иного вида закладных деталей, основной упор делается на их надежность, которая обеспечивается выбранной маркой конструкционной стали, толщиной основы/площадки, качеством сварных швов, наличием и диаметром арматуры, нанесением антикоррозионного покрытия и др.

Производство закладных деталей может включать в себя следующие технологические операции:

- раскрой площадок/основ закладной детали;

- резка прутка арматуры;

- сверление отверстий в площадках;

- сварка.

Все перечисленные операции обычно выполняются «ручными» методами, ввиду непринципиальности качества изготовления этих деталей, но мало кто обращает внимание на вытекающие трудозатраты при таком изготовлении и соответственно на себестоимость детали, при условии, что их объемы производства значительны.

Сегодня производители строительных конструкций и их поставщики постепенно переходят на более производительные и качественные решения в области изготовления закладных деталей.

Таким производительным и зачастую экономически целесообразным решением является раскрой площадок/основ с технологическими отверстиями закладных деталей на лазерных комплексах Mitsubishi Electric, при условии, что толщина таких деталей не превышает 30 мм.

Говоря о предпосылке написания данной статьи, необходимо заметить, что компания «Абамет» нацелена помогать своим клиентам в технологической подготовке производства конкретного продукта, давая не просто общие рекомендации, а подбирая оптимальные режимы раскроя на лазерных комплексах для резки металла , при требуемом качестве заданной продукции.

Как раз часть результатов одного из таких отчетов для клиента по подготовке к производству площадок закладных деталей представлен ниже.

Заметим, что производство клиента направлено не только на изготовление закладных деталей, но и выполнение других сторонних заказов из конструкционной и нержавеющей стали в диапазоне толщин до 22–25 мм.

Именно поэтому для проведения тестового раскроя был выбран лазерный комплекс Mitsubishi ML3015eX с CO 2 -резонатором мощностью 4,5 кВт , выдающий хорошие показатели качества режущей кромки, оптимальную скорость и эксплуатационные расходы, если говорить о всем диапазоне обрабатываемых клиентом металлов и толщин.

Площадки закладных деталей клиента, на которых производилась тестовая лазерная резка:

Площадка в виде балки с 6-ю отверстиями изготавливалась из конструкционной стали толщиной 15 мм, остальные — 10 мм.

Диаметры отверстий на площадках выше значения толщины металла.

Также для дальнейшего удобства сборки и сокращения трудозатрат, каждая из деталей была промаркирована кодом заказчика.

Лазерная резка этих деталей производилась кислородом, гравировку на деталях можно делать различным азотом или воздухом, регулируя мощность в строке кондиции, что позволяет обеспечивать ее различную глубину.

В качестве оптимальных параметров резки (P — мощность, F — скорость, GS-PRS — давление режущего газа) были выбраны следующие значения:

Для площадки толщиной 15 мм основной контур вырезается по следующим параметрам: P = 3000 Вт ; F = 100–1400 мм/мин , GS-PRS = 0,7 МПа . При раскрое отверстий, все параметры ниже, за исключением давления режущего газа. При гравировке, мощность значительно ниже, а скорость значительно выше.

Режущий газ: O 2 . Фокус: 07. Сопло: 1,4. Линза: 7,5”.

Итоги:

Для площадок толщиной 10 мм: P = 4500 Вт; F = 2300 мм/мин; GS-PRS = 0,7 МПа.

Режущий газ: O 2 . Фокус: 07. Сопло: 1,2. Линза: 7,5”.

Итоги:

Если Вы рассматриваете варианты приобретения лазерного комплекса, но предварительно Вам необходимо понять себестоимость деталей, изготавливаемых на лазерных комплексах Mitsubishi, возможную производительность и качество получаемой продукции, то предлагаем Вам оформить заявку на бесплатную тестовую резку .