Влияние химического состава стали на результаты лазерной резки

- Введение

- Условия и методы исследования

- Результаты исследования

- Общий анализ качества реза

- Заключение

Введение

Почему после лазерной обработки качество кромки деталей может отличаться от сплава к сплаву? В этой статье мы рассмотрим, как состав сплава стали влияет на результаты резки . Исследуем влияние химических элементов состава на скорость резки, шероховатость поверхности и образование окислов .

Технология лазерной резки произвела революцию в обработке металлов, превзойдя традиционные методы благодаря своей экономичности, высокой скорости, точности и превосходному качеству.

Несмотря на широкое распространение, пользователи лазерных станков сталкиваются с определенными сложностями. Особая проблема возникает при обработке листов черной стали одинаковой толщины, но разного состава с использованием постоянных параметров лазерной резки. Качество поверхности может значительно отличаться, что говорит о сложной взаимосвязи между химическим составом и реакцией металла на воздействие лазерным излучением.

Для выяснения взаимосвязи между составом сплавов и качеством резки были проведены комплексные исследования. В этих исследованиях использовались заготовки из углеродистой стали различной толщины и химического состава с применением волоконного лазера мощностью 20 КВт.

Цель исследования — оптимизировать параметры лазерной резки для конкретных сплавов, повысить качество обработки и эффективность процесса. Понимание этих нюансов имеет большое значение для достижения стабильных и качественных результатов при обработке различных сплавов стали, что в конечном итоге повысит эффективность производства и сократит расходы.

Условия и методы исследования

Оборудование. Эксперимент проводился с использованием волоконного лазера мощностью 20 кВт, который представляет собой многомодовый лазер непрерывного излучения с длиной волны 1080 нм и диаметром сердцевины волокна 150 мкм.

Лазерная голова с фокусным расстоянием линзы 200 мм. Для обеспечения стабильной работы волоконного лазера и поддержания его оптимальной производительности в качестве вспомогательного оборудования использовался водяной чиллер с мощностью охлаждения 70 кВт.

Сплавы стали. Чтобы обеспечить точность и ясность экспериментальных данных, в качестве материалов для испытаний в данном эксперименте использовались пластины из углеродистой стали различной толщины, включая углеродистую сталь 235, Q345 и Q460. Химический состав и российские аналоги (если существуют) исследуемых сплавов указаны в таблице 2.

В качестве вспомогательного газа использовался кислород чистотой 99,97%.

Методы исследования. Для обеспечения репрезентативных результатов в ходе исследования контролировалось качество сфокусированного пятна, давление кислорода, максимальная выходная мощность была настроена на 20 кВт.

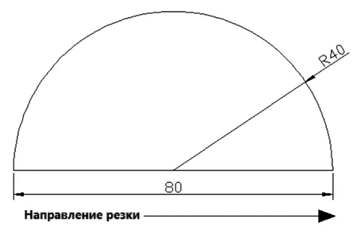

Эксперименты по резке проводились на пластинах различных типов, описанных в таблице 1. Периметр вырезанного образца составлял 205,6 мм, как показано на рисунке 2.

Вырезанные образцы были проанализированы на предмет качества поверхности и шероховатости.

Рисунок 1. Чертеж образца для резки

Результаты исследования

Анализ параметров резки. В ходе исследования параметры, влияющие на скорость резки (мощность лазера, давление режущего газа, фокусировка и отверстие сопла), корректировались таким образом, чтобы образцы выпадали из листа после резки и имели максимальную чистоту поверхности. Параметры резки регулировались для достижения наилучшего качества для различных материалов и толщин.

| Сплав | Толщина, мм | Мощность источника, КВт | Скорость, м/мин | Давление кислорода, атм | Мощность резки, Вт | Положение фокуса, мм |

|---|---|---|---|---|---|---|

| Q345B (Ст5) | 20 | 20 | 1.6 | 1.3 | 16000 | 12 |

| 30 | 1.2 | 1 | 17000 | 12.5 | ||

| 45# (Ст45) | 20 | 1.6 | 1.3 | 14000 | 12 | |

| 30 | 1.2 | 1.5 | 16000 | 11.5 | ||

| T10 (У10) | 20 | 1 | 1.4 | 15000 | 11 | |

| 30 | 0.8 | 1.6 | 18000 | 11.5 | ||

| NM400 (Hardox) | 20 | 1.5 | 0.6 | 14000 | 12.5 | |

| 30 | 1.1 | 0.85 | 17000 | 12.5 |

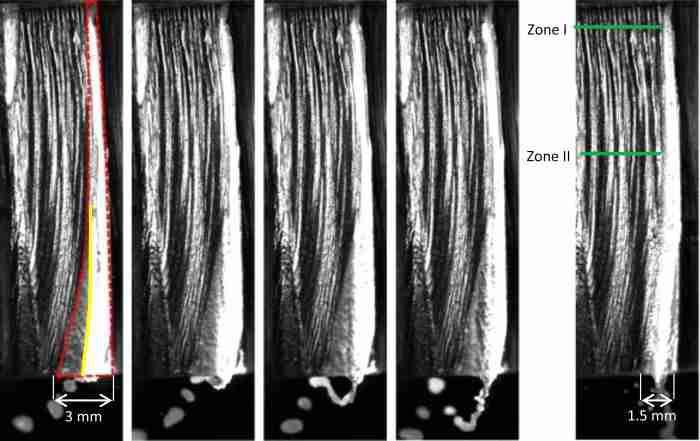

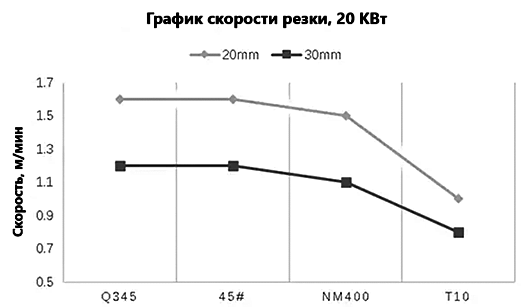

Анализ скорости резки. В таблице 1 приведены полученные экспериментальным путем оптимальные скорости резки для сплавов Q345, 45#, T10, NM400 толщиной 20 и 30 мм.

При одинаковой мощности лазера, толщине листа и использовании кислорода в качестве вспомогательного газа скорость резки листа T10 была самой низкой, а скорость резки Q345 и 45# — самой высокой. Скорость резки NM400 незначительно ниже скорости резки Q345 и 45#.

Можно сделать вывод, что концентрация углерода в сплаве оказывает наиболее значительное влияние на скорость резки. С увеличением содержания углерода скорость резки постепенно снижается. Кроме того, с увеличением содержания редких элементов (таких как Cr, Ni) в сплаве скорость резания также снижается.

Рисунок 2. График скорости резки для сплавов Q345, 45#, NM400, T10 толщиной 20 и 30 мм.

Общий анализ качества реза

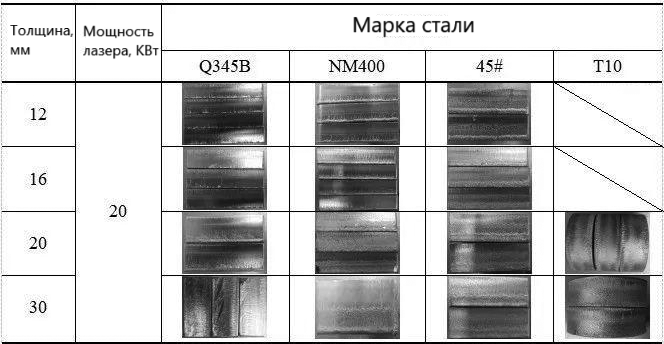

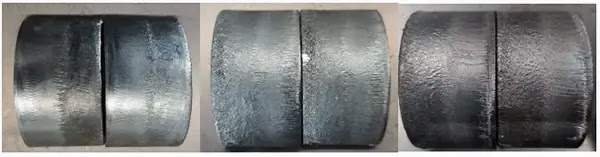

В результате исследования было проведено сравнение качества поверхности кромки тестовых деталей из металлов различных сплавов одинаковой толщины.

Результаты показали значительную разницу в шероховатости поверхности образцов, вырезанных из различных сплавов, при этом образец Q345B продемонстрировал наилучшее качество кромки. Оксидная пленка на поверхности была тонкой, а шероховатость поверхности — минимальной.

Окисление кромки образца NM400 было неравномерным. Верхняя часть кромки была гладкой, но на нижней части появилась толстая оксидная пленка, что привело к увеличению средней шероховатости поверхности образца.

Кромка образца 45# оказалась неравномерной, с явным выступом оксидной пленки на нижней части.

Образец T10 показал наихудшее качество поверхности и высокую шероховатость.

Рисунок 3. Сравнение качества поверхности тестовых деталей

Химический состав исследуемых сплавов. Химический состав сплавов, отобранных для эксперимента, был определен с помощью спектрального анализатора. Результаты приведены в таблице 2.

| Химический элемент, % | Q345B (Ст5) | Q235 (Ст3) | Q460 (18Г2АФ) | NM400 (Hardox) | Q690 (S690Q) | 45# (Ст45) | T10 (У10) |

|---|---|---|---|---|---|---|---|

| C | 0.20 | 0.22 | 0.20 | 0.25 | 0.18 | 0.47 | 1.00 |

| Mn | 1.70 | 0.65 | 1.80 | 1.60 | 2.00 | 0.65 | 0.40 |

| Si | 0.50 | 0.30 | 0.60 | 0.70 | 0.60 | 0.27 | 0.35 |

| S | 0.035 | 0.05 | 0.03 | 0.01 | 0.02 | / | 0.02 |

| P | 0.035 | 0.045 | 0.03 | 0.025 | 0.025 | / | 0.03 |

| Cr | 0.30 | 0.30 | 0.30 | 1.40 | 1.00 | 0.25 | 0.25 |

| Ni | 0.50 | 0.30 | 0.80 | 1.00 | 0.80 | 0.30 | 0.20 |

| Cu | / | 0.30 | / | / | 0.25 | 0.30 | |

| Mo | 0.10 | / | / | 0.50 | 0.30 | / | / |

| Nb | 0.07 | / | 0.11 | / | 0.11 | / | / |

| V | 0.15 | / | 0.2 | / | 0.12 | / | / |

| Ti | 0.20 | / | 0.2 | / | / | / | / |

| AI | 0.015 | / | / | / | / | / | / |

| B | / | / | / | 0.004 | 0.004 | / | / |

Влияние марганца в составе сплава. Согласно таблице 2, сплавы Q235 и Q345B классифицируются как низкоуглеродистая сталь. Содержание других элементов в материалах существенно не отличается, кроме марганца, который присутствует в доле 0.65% для Q235 и 1.70% для Q345B. Эта разница послужит ориентиром для изучения взаимосвязи между качеством лазерной резки и содержанием марганца в материале.

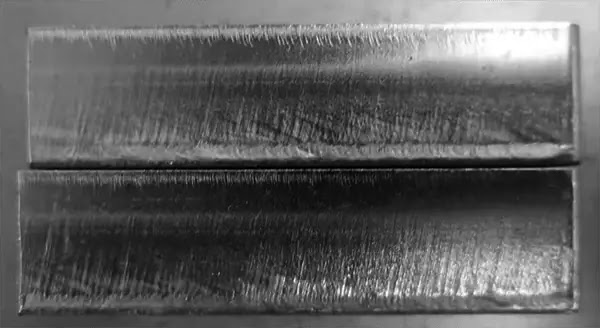

Качество поверхности двух образцов показаны на рис. 4 и 5. Результаты показывают, что поверхность чистая и яркая, с идентичной шероховатостью при одних и тех же параметрах резки.

На основании этих результатов можно сделать вывод, что марганец в составе оказывает незначительное влияние на качество резки обычной низкоуглеродистой стали.

Рисунок 4. Кромка образца, сплав Q235, толщина 20 мм

Рисунок 5. Кромка образца, сплав Q345B, толщина 20 мм

Влияние серы в составе сплава. Данные, приведенные в таблице, показывают, что максимальное различие в содержании элементов серы (S) между сплавами составляет всего 0.04%. Этой информации недостаточно для определения влияния содержания S на качество резки.

Влияние кремния в составе сплава. Было отмечено, что, когда содержание кремния (Si) в сплаве составляет более 0.25%, скорость резки снижается более чем на 20% по сравнению со скоростью резки стали с содержанием Si менее 0.25%. Кроме того, на нижней части кромки образуется значительное количество шлака.

Влияние углерода в составе сплава. При сравнении содержания углерода в сплавах Q235 , 45# и T10 видно, что Q235 относится к низкоуглеродистой стали, 45# — к среднеуглеродистой, а T10 — к высокоуглеродистой.

Согласно таблице 2, существенные различия наблюдаются только в концентрации углерода (C) и марганца (Mn).

При высокой температуре углерод реагирует с кислородом следующим образом:

C+O2→CO2(г) (393.5 кДж/моль)

Теоретический расчет показывает, что с увеличением содержания углерода количество углекислого газа также увеличивается, что должно приводить к увеличению количества пор на поверхности кромки.

При первоначальном сравнении сплавов Q235 и Q345B было обнаружено, что содержание марганца (Mn) оказывает минимальное влияние на фактический эффект резания и может не учитываться.

На рисунке 6 показан фактический результат резки трех образцов с одинаковой толщиной. Результаты показывают, что поверхность образца Q235 яркая с низкой шероховатостью, поверхность 45# — более шероховатая с более толстым слоем окислов, а поверхность T10 самая шероховатая с самой толстой оксидной пленкой.

Таким образом, содержание углерода в материале оказывает существенное влияние на качество резки. С увеличением концентрации углерода увеличивается количество пор на поверхности, оксидная пленка становится толще, шероховатость поверхности – больше, скорость резки снижается.

Рисунок 6. Сравнение образцов Q235, 45#, T10, толщина 30 мм (слева направо)

Влияние никеля в составе сплава. Согласно таблице 2 для сплавов Q235 и Q460 разница в содержании никеля Ni) составляет 2.66 раза. Результаты фактического качества резки показаны на рисунках 7 и 8.

Нет заметной разницы в качестве поверхности, толщине оксидной пленки и шероховатости поверхности.

На основании этих результатов можно сделать вывод, что в низкоуглеродистой стали содержание никеля не оказывает существенного влияния на качество обработки лазером.

Рисунок 7. Кромка образца, сплав Q460, толщина 20 мм

Рисунок 8. Кромка образца, сплав Q235, толщина 20 мм

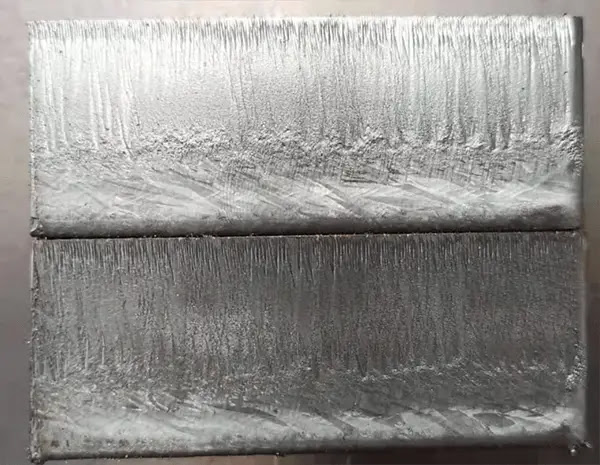

Влияние хрома в составе сплава. Согласно таблице 2, содержание хрома (Cr) в сплавах NM400 и Q690 значительно выше, чем в других

В зоне термического воздействия хром (Cr) окисляется кислородом и образует плотный оксид Cr 2 O 3 , толщина которого увеличивается с повышением температуры.

Со временем на поверхности кромки образуется плотная корка Cr 2 O 3 . Это приводит к значительному ухудшению шероховатости поверхности на нижней части кромки образцов (как показано на рисунке 9).

Можно заключить, что качество резки ухудшается с увеличением содержания Cr в сплаве, а оксидная пленка в нижней части кромки становится толще.

Рисунок 9. Кромка образца, сплав NM400, толщина 20 мм

Заключение

В результате экспериментов установлено влияние химического состава сплава на качество обработки волоконным лазером.

Металлы с высоким содержанием углерода обычно имеют более высокие температуры плавления, что затрудняет их обработку и приводит к увеличению времени резки и прокола. Повышенное содержание кремния также снижает скорость обработки и качество поверхности.

Высокое содержание хрома увеличивает вязкость жидкого металла и толщину оксидной пленки.

Приведенные выше данные показывают, что при использовании кислорода в качестве вспомогательного газа шероховатость поверхности значительно увеличивается по мере увеличения содержания углерода (C), хрома (Cr) и кремния (Si) в сплаве. Прочие химические элементы не оказывают существенного влияния.