Ускорение и максимальная скорость: ключевые характеристики при выборе лазерного станка

Современный рынок предлагает огромный выбор станков для лазерной резки . Как не ошибиться при принятии решения? Важно учитывать несколько ключевых параметров, среди которых — ускорение и максимальная скорость перемещения, обеспечиваемые сервосистемой. В этой статье мы расскажем о том, почему эти параметры так важны и как их правильно оценить .

После того, как вы определитесь с размером рабочего поля, мощностью источника и системой ЧПУ, следует обратить внимание на параметры серво-системы станка. Серво-система влияет на точность перемещений, скорость обработки, обеспечивает надежность и легкость управления. Среди самых распространенных производителей сервоприводов можно выделить Mitsubishi, Yaskawa, Fuji Electric и Inovance, но главное здесь — не бренд, а показатели скорости и ускорения, с которыми может работать станок. При этом здесь важно грамотно оценить, какой прирост производительности вы сможете получить на самом деле , если погонитесь за впечатляющими техническими характеристиками станка. Давайте сделаем это вместе, проанализировав самые распространенные варианты серво-систем на текущий момент.

Для симуляции лазерной обработки будем использовать ПО CypCut , которое является стандартным ПО для системы ЧПУ FSCUT. Ниже 4 наиболее распространенных в лазерной резке варианта серво-систем:

- Ускорение – 1G, максимальная скорость перемещений – 100 м/мин.

- Ускорение – 1.5G, максимальная скорость перемещений – 120 м/мин.

- Ускорение – 2G, максимальная скорость перемещений – 180 м/мин.

- Ускорение – 3G, максимальная скорость перемещений – 200 м/мин.

В данном исследовании мы будем анализировать зависимость производительности станка от выбранной серво-системы для 2 разных нестингов с разным коэффициентом заполнения листа. Каждый из 2 нестингов будем симулировать для резки черной стали толщиной 1 мм с рабочей скоростью 50 м/мин и черной стали толщиной 12 мм с рабочей скоростью 2 м/мин. Временем, затрачиваемым на пирсинг, можем пренебречь. Симуляцию будем проводить для станка с мощностью лазерного источника 12 КВт.

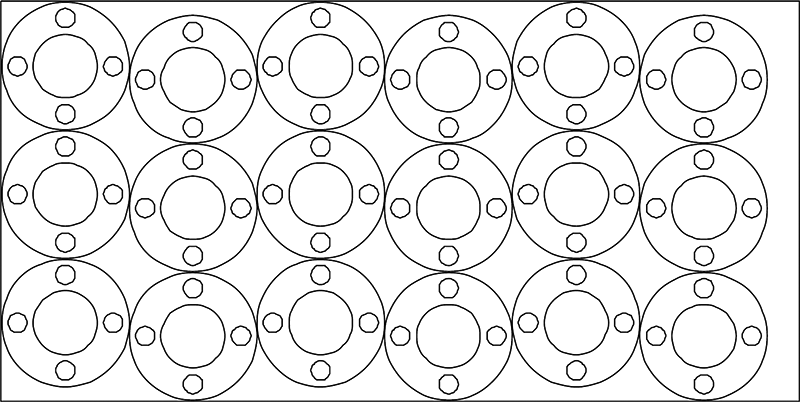

Нестинг №1

| Thumbnail | Part Name | Size | Count |

|---|---|---|---|

| 20240514A | 400x400 mm | 18 |

Рис. 1. Нестинг №1

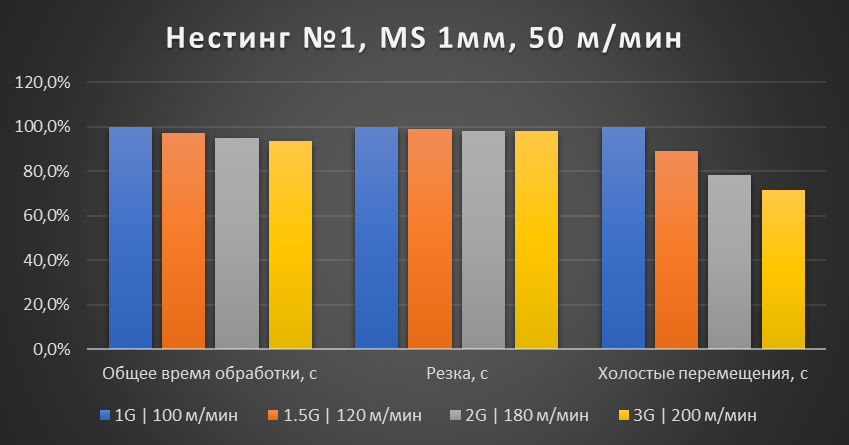

| MS 1 мм, 50 м/мин | 1G | 100 м/мин | 1.5G | 120 м/мин | 2G | 180 м/мин | 3G | 200 м/мин |

|---|---|---|---|---|

| Общее время обработки, с | 220 | 214 | 209 | 206 |

| Резка, с | 115 | 114 | 113 | 113 |

| Холостые перемещения, с | 46 | 41 | 36 | 33 |

Рис. 2. Сравнение производительности лазерного станка в зависимости от используемой серво-системы. Нестинг №1. Нормированный график.

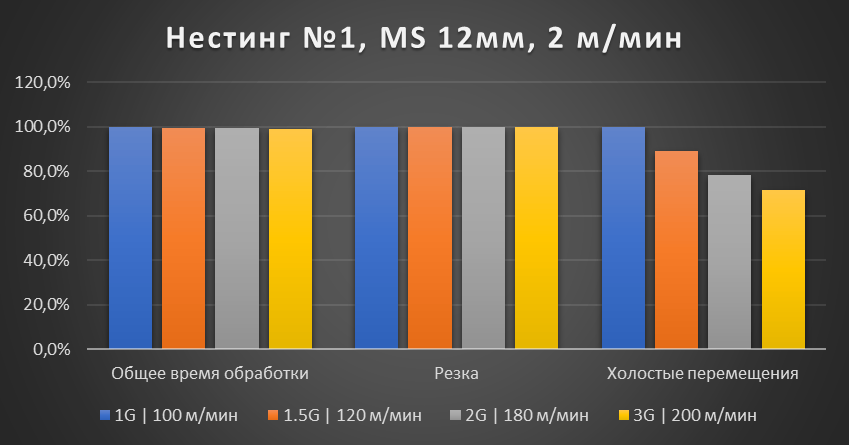

| MS 12 мм, 2 м/мин | 1G | 100 м/мин | 1.5G | 120 м/мин | 2G | 180 м/мин | 3G | 200 м/мин |

|---|---|---|---|---|

| Общее время обработки, с | 1556 | 1551 | 1547 | 1543 |

| Резка, с | 1451 | 1451 | 1451 | 1451 |

| Холостые перемещения, с | 46 | 41 | 36 | 33 |

Рис. 3. Сравнение производительности лазерного станка в зависимости от используемой серво-системы при резке черной стали толщиной 12 мм. Нестинг №1. Нормированный график

Из графика на рис. 2 видно, что увеличение ускорения в 3 раза с 1G до 3G позволяет снизить время, затрачиваемое на холостые перемещения, до 30%. Однако время выполнения программы целиком сократилось всего на 6.4%. Это связано с тем, что рабочая скорость при резке черной стали толщиной 1 мм равна 50 м/мин, что в разы меньше максимальных скоростей, обеспечиваемых серво-системами. С увеличением толщины металла и, соответственно, уменьшением рабочей скорости, рост производительности станка стремится к нулю , так как резка металла будет занимать более 90% времени выполнения программы (рис. 3).

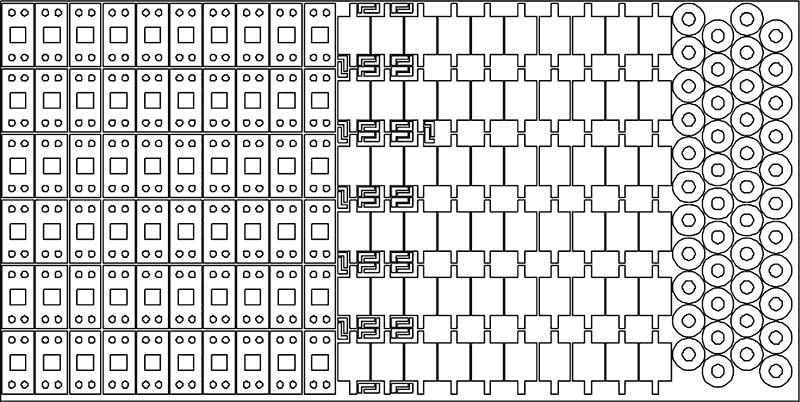

Нестинг №2

Рис. 4. Нестинг №2

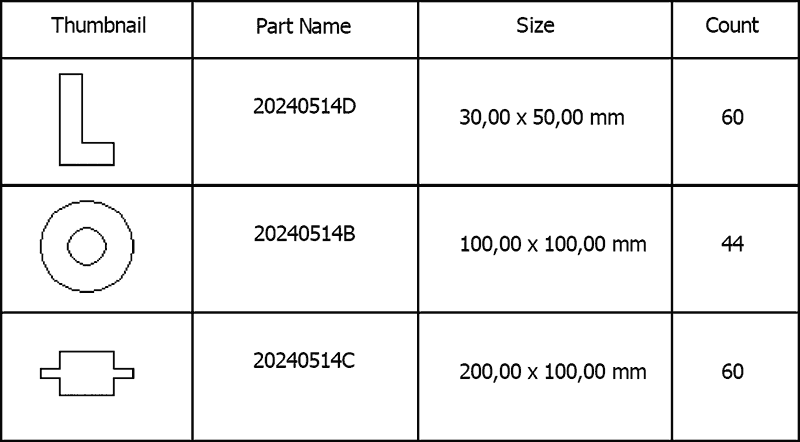

| MS 1 мм, 50 м/мин | 1G | 100 м/мин | 1.5G | 120 м/мин | 2G | 180 м/мин | 3G | 200 м/мин |

|---|---|---|---|---|

| Общее время обработки, с | 983 | 938 | 913 | 893 |

| Резка, с | 493 | 468 | 454 | 445 |

| Холостые перемещения, с | 178 | 160 | 148 | 137 |

Рис. 5. Сравнение производительности лазерного станка в зависимости от используемой серво-системы при резке черной стали толщиной 1 мм. Нестинг №2. Нормированный график

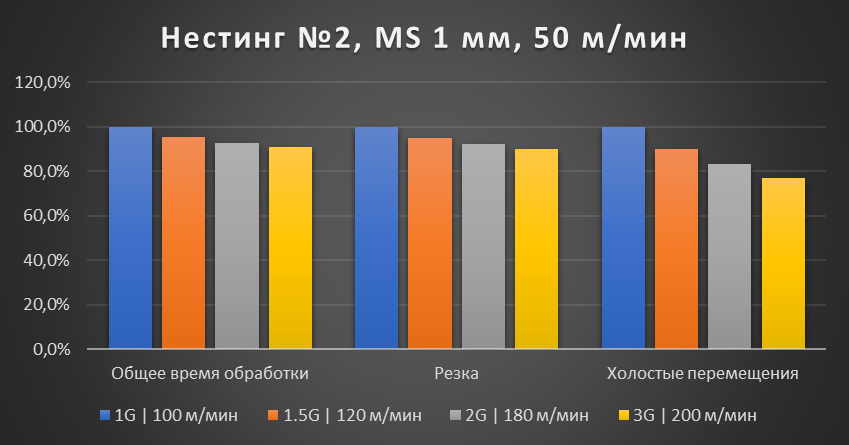

| MS 12 мм, 2 м/мин | 1G | 100 м/мин | 1.5G | 120 м/мин | 2G | 180 м/мин | 3G | 200 м/мин |

|---|---|---|---|---|

| Общее время обработки, с | 4446 | 4427 | 4415 | 4404 |

| Резка, с | 3957 | 3957 | 3957 | 3957 |

| Холостые перемещения, с | 178 | 160 | 148 | 137 |

Рис. 6. Сравнение производительности лазерного станка в зависимости от используемой серво-системы при резке черной стали толщиной 12 мм. Нестинг №2. Нормированный график

Нестинг №2 отличается от Нестинга №1 большим количеством размещенных деталей на листе, за счет чего увеличивается общее расстояние холостых перемещений. Из-за этого прирост производительности в случае обработки тонколистового металла может доходить до 9%. Но при резке более толстого металла роста производительности не наблюдается , как для Нестинга №1, так и для Нестинга №2.

Вывод: увеличение ускорения дает значительный, но не пропорциональный выигрыш на времени холостых перемещений. При этом общее время выполнения программы резки тонкого металла снижается не более, чем на 10%. При резке металла средней и большой толщины выигрыш в производительности стремится к нулю , так как основное время работы будет занимать резка, а не холостые перемещения.

Чем меньше коэффициент заполнения листа, тем меньше прирост производительности.

Одновременно с увеличением производительности увеличение скоростей и ускорений ведет к снижению точности, повышенным вибрациям и износу узлов сервосистемы .

Исходя из этого, можно заключить, что увеличение ускорения и скоростей дает небольшой прирост производительности при обработке металла толщиной 1–2 мм при максимальном заполнении листа деталями. Если вы собираетесь приобрести лазерный станок для обработки широкой номенклатуры толщин , то лучше обратить внимание на другие аспекты : комплектующие станка, качество сборки, профессионализм дилера . Качественно собранный и правильно обслуживаемый станок с ускорениями 1–1.5G принесет больше выгоды за счет стабильности работы и проверенной временем конфигурации серво-системы.