Использование 5-осевых станков с целью сокращения расходов

Все больше производителей используют 5-осевые станки с ЧПУ типа CNC с целью сокращения расходов, повышения точности и увеличения прибыли. Стратегия перехода на 5-осевые станки зачастую позволяет не только сократить продолжительность производственного периода, но также позволяет сотрудникам эффективнее выполнять свою работу. Она предоставляет производителям конкурентные преимущества при выполнении более сложных работ с возможностью получения более высокой чистой прибыли. Такая стратегия не является «китайской грамотой», а сама концепция обеспечивает возвращение производственных процессов к активности.

Почему пять?

В большинстве фрезерных станков с ЧПУ типа CNC предусмотрено движение по трем осям: из стороны в сторону, вперед и назад, а также вверх и вниз, которые, как правило, отмечаются символами X, Y и Z. При производстве деталей, требующих фрезерования с одной стороны или с двух сторон, 3-осевой станок легко, быстро и эффективно справляется с работой всего с одной или двумя настройками. Однако фрезерная обработка многосторонней детали с 3-осевой настройкой, например, сверление и нарезание резьбы на верхней части и с четырех сторон куба, как правило, подразумевает необходимость многократного повторного крепления детали для обработки каждой из сторон.

Благодаря добавлению дополнительных двух осей движения, наклон и вращение, обрабатываемая деталь с легкостью меняет свое положение, обеспечивая доступность каждой стороны для шпинделя и возможность обработки верхней части и всех четырех сторон лишь с одной настройкой. Уменьшение количества настроек позволяет сократить общую продолжительность процесса обработки, а также снижает вероятность возникновения ошибки при укладке, которая представляет собой систематическую ошибку, характерную для каждой операции по изменению настройки и усугубляемую каждой такой операцией. Использование 5-осевых фрезерных станков и уменьшение количества настроек позволяет ускорить процесс производства, привлекать меньше рабочих ресурсов, а также обеспечить более высокую точность.

Стороны или поверхности?

Существует два основных типа 5-осевой фрезерной обработки: 5-сторонняя обработка и 5-осевая одновременная обработка.

При 5-сторонней обработке, которая также носит название обработка 3+2, оси наклона и вращения используются исключительно для расположения обрабатываемой детали под определенным углом и обеспечения доступности определенной «стороны» для шпинделя. После этого деталь режется с использованием осей X, Y и Z. Программирование при таком виде 5-осевой обработки носит довольно простой характер, поскольку после установки обрабатываемой детали она, по существу, становится 3-осевой деталью.

При 5-осевой одновременной обработке все пять осей двигаются синхронно во время резания инструментом. Этот метод хорошо подходит для деталей со сложными поверхностями, например, для лопастей и турбин; для пресс-форм и штампов с глубокими полостями; а также для деталей с надрезами и сложными углублениями. При программировании такого вида 5-осевой обработки, как правило, требуется использование систем автоматизированного проектирования/автоматизированного управления производством (CAD/CAM).

Оба вида 5-осевой обработки находят практическое применение при изготовлении широкого диапазона деталей, однако, эффективность каждого метода зависит от выбора подходящего способа закрепления заготовки. При выборе подходящего вида закрепления заготовки необходимо учитывать следующие ключевые аспекты: зазор, доступность и жесткость.

Проблема с высотой

Поскольку существует несколько видов 5-осевых станков, одним из наиболее распространенных видов, который рассматривается в настоящей статье, является вертикальный многоцелевой станок с наклонно-поворотным столом (или другой 2-осевой поворотной системой), установленным на рабочем пространстве станка.

В такой конфигурации сам поворотный стол может взаимодействовать со шпинделем и режущим инструментом, когда наклонно-поворотное устройство резко наклоняет обрабатываемую деталь. В целях обеспечения беспрепятственного доступа к обрабатываемой детали, при закреплении заготовки необходимо поднять ее над столом на высоту, достаточную для образования зазора. Однако физические процессы при поднятии обрабатываемой детали повышают важность наличия прочного, жесткого соединения между зажимным приспособлением и деталью, что обуславливает чрезвычайную важность конструкции зажимного приспособления.

Тиски

Тиски представляют собой традиционный и часто используемый механизм для надежного крепления обрабатываемой детали в процессе обработки. Как правило, тиски оснащены подвижной губкой, расположенной напротив фиксированной губки, которые установлены на общую основу (или отдельные основы), которая крепится к столу. Винтовой механизм позволяет перемещать подвижную губку по направлению к фиксированной губке, обеспечивая необходимое для зажима усилие. Тиски зависят от значительного количества прилагаемого усилия, обеспечивающего необходимое сцепление между сторонами обрабатываемой детали и губками тисков для надежной фиксации детали.

Поскольку расстояние (высота) между обрабатываемой деталью и винтовым механизмом увеличивается, сила зажима уменьшается. Некоторые производители используют специальные 5-осевые тиски, которые предотвращают такие последствия посредством поднятия винтового механизма от основания тисков до точки, расположенной прямо под обрабатываемой деталью, поддерживая тем самым необходимое для зажима усилие.

Губки тисков также слегка наклоняются наружу в результате соприкосновения с обрабатываемой деталью, и винтовой механизм зажимается. Это обеспечивает воздействие максимального усилия на нижний край детали, поскольку верхняя часть тисков наклоняется наружу, что заставляет деталь подниматься вверх.

В целях минимизации данного последствия в Kurt Workholding была разработана система тисков, которая вдавливает деталь в зажимное приспособление и повышает надежность захвата.

«Конструкция Kurt Maxlock 350 AngLock®, — поясняет инженер-проектировщик компании Kurt, Дэвид Шмидт (David Schmidt), — позволяет контролировать поднятие посредством применения действующей вниз силы, равной, а в некоторых случаях, превышающей линейные нагрузки, возникающие в результате фиксации. Это позволяет нашим клиентам повысить воспроизводимость».

«Большинство клиентов хотят получить в 5-осевых тисках те же преимущества, которыми обладают наши стандартные тиски, — продолжает г-н Шмидт. — Сложность заключается в совмещении всех аналогичных характеристик в гораздо меньшей упаковке. 5-осевые тиски компании Kurt обладают более совершенной зажимной способностью, и мы постоянно разрабатываем новые и инновационные возможности, соответствующие жестким требованиям наших клиентов».

5-осевое устройство для зажима Kurt VB 5-Axis Schenke предусматривает иной подход к закреплению заготовки. Вместо скольжения, используемого в большинстве тисков, подвижная губка данного устройства крепится к его основе с целью оказания давления на обрабатываемую деталь. Для зажатия детали оператор вращает шпиндель с резьбой VB непосредственно под губками тисков. Шпиндель ввинчивается в соответствующие удлиненные валы, которые фиксируют расстояние между губками, которое слегка превышает значение ширины обрабатываемой детали. При зажатии шпинделя подвижная губка фиксируется под нисходящим углом к стороне детали, фиксируя обрабатываемую деталь с минимальным ходом губки.

Поскольку тиски в обязательном порядке должны захватывать стороны детали, в точках их соприкосновения с губками доступ для режущего инструмента отсутствует. Эти точки соприкосновения необходимо учитывать при программировании.

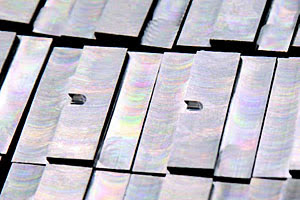

На высоте

Еще одним популярным способом фиксации детали является использование относительно небольшой полоски в форме ласточкиного хвоста в нижней части обрабатываемой детали, расположенной на некотором расстоянии от сторон. Эта полоска соединяется с соответствующим пазом в форме ласточкиного хвоста на фиксирующем устройстве и прочно фиксируется внутренними тисками. 5-осевое зажимное приспособление в форме ласточкиного хвоста, как правило, устанавливается на поднятую опорную подушку или конус, обеспечивая отличный доступ для режущих инструментов. Данная конструкция изготавливается большинством производителей из алюминия или стали и обеспечивает очень высокую прочность и жесткость, даже при глубокой резке под высоким углом продольного наклона.

Полоску в форме ласточкиного хвоста и небольшой центрирующий паз необходимо предварительно вырезать в обрабатываемой детали, как правило, на стороне, которая требует минимальной обработки, а также в месте, расположенном достаточно далеко от других сторон, в целях исключения контакта с режущим инструментом. Данная процедура требует снятия незначительного количества металла (примерно 1/8 дюйма), а поскольку с одной настройкой можно обработать несколько заготовок, процесс производства не занимает много времени. После завершения обработки на других пяти сторонах, полоска в форме ласточкиного хвоста удаляется с последней (шестой) стороны.

В основе эффективности крепления заготовки с помощью данного метода лежит геометрия формы ласточкиного хвоста. Наклонные стороны направляют силу в сторону зажимного приспособления вдоль узкой кромки ласточкиного хвоста. Аналогично этому угол зажимного соединения направляет давление вниз и от детали. Зажимное приспособление основывается не на большом количестве сцепления с целью удержания обрабатываемой детали, поэтому возможность «выброса» детали фактически исключена.

Крепления в форме ласточкиного хвоста удерживают деталь с минимальной силой зажима; по сути, для закрепления требуется лишь умеренная ручная затяжка с помощью шестигранного ключа с T-образной ручкой. Направляющий штифт вставляется в предварительно вырезанный паз, обеспечивая точное расположение обрабатываемой детали и точную воспроизводимость.

«Клиенту, который ищет 5-осевые инструменты, необходимо учитывать не только фактический доступ к детали, а также жесткость и стандартизацию, — разъясняет соучредитель компании Raptor Workholding, Брайен О’Рэлл (Brian O’Rell). — Хорошая система должна быть простой с точки зрения настройки и доступной для использования с множеством разных деталей. Значительным преимуществом соединения в форме ласточкиного хвоста является то, что оно позволяет подвешивать деталь над зажимным приспособлением без потери жесткости. Этого нельзя сделать с помощью тисков, поскольку губка тисков ограничивает доступ к стороне, с которой она соприкасается. Соединение в форме ласточкиного хвоста обеспечивает повышенную доступность для режущего инструмента в нижних частях детали без повреждения инструмента или шпинделя, а также позволяет использовать больше разных инструментов. Возможность фиксации детали с помощью относительного узкого крепления в форме ласточкиного хвоста в нижней части повышает доступность для обработки».

«Крепления в форме ласточкиного хвоста оказывают на деталь гораздо меньше давления, — добавляет еще один соучредитель компании Raptor, Дэвид Фишер (David Fisher). — Для удержания детали в тисках требуется очень большое усилие. Это является причиной оказания большого давления на деталь. Крепление в форме ласточкиного хвоста оказывает гораздо меньше давления, поскольку сила зажима находится в кромке ласточкиного хвоста и направляется на зажимное устройство. В зажимном устройстве используется такой же угол и требуется лишь ручная затяжка. Меньшее количество давления и меньшая степень деформации материала позволяют повысить точность и воспроизводимость».

Размер имеет значение

Еще одной проблемой с 5-осевой обработкой является сокращение рабочего пространства станка, которое зачастую имеет место в результате приспособления наклонно-поворотного или поворотного стола. Размер зажимного приспособления для обрабатываемых деталей иногда имеет очень большое значение в таком ограниченном пространстве.

Крис Тэйлор (Chris Taylor), соучредитель компании 5th Axis Fixtures, считает крепления в форме ласточкиного хвоста решением большинства проблем, связанных с закреплением деталей, включая ограничения пространства. «Крепления в форме ласточкиного хвоста обеспечивают большое зажимное усилие, доступ к пяти сторонам детали, а также занимают лишь до половины пространства, занимаемого обычными тисками, — говорит он. – Все эти факторы являются определяющими в сфере 5-осевой обработки».

«Многие 5-осевые фрезерные обрабатывающие центры имеют небольшие рабочие зоны, поэтому максимизация таких рабочих зон носит основополагающий характер, — отмечает г-н Тэйлор. — Одним из способов, с помощью которого мы добились этого, является определение местоположения четырех наших зажимных приспособлений в форме ласточкиного хвоста размером 1″×1,5″ на заготовке диаметром 5″. Местоположение зажимных приспособлений оптимизирует пространство для инструмента, обеспечивая возможность обработки четырех деталей без выделения дополнительного пространства».

Модульность получает одобрение

Для цеха, в котором производится большое количество разнообразных деталей, простота смены деталей и зажимных приспособлений является крайне важной. В целях повышения универсальности производителям необходимо принимать во внимание модульность.

Модульные зажимные приспособления разработаны для использования с другими зажимными приспособлениями, что позволяет изменять конфигурацию для деталей практически любого размера. Компания Raptor производит систему модульных зажимных приспособлений для фиксации обрабатываемых деталей с полоской в форме ласточкиного хвоста на нижней части зажимного приспособления, которая подходит для использования с другими зажимными приспособлениями. Такие модульные зажимные приспособления можно штабелировать, что позволяет производственным цехам адаптировать производственный процесс под различные размеры обрабатываемых деталей без необходимости снятия зажимных устройств с адаптера наклонно-поворотного стола.

Например, установленное крупное зажимное приспособление может удерживать крупную обрабатываемую деталь, а затем, без необходимости замены, может удерживать деталь меньшего размера с помощью полоски в форме ласточкиного хвоста. Крупное зажимное приспособление можно использовать для производства крупных деталей практически без каких-либо временных потерь после ослабления небольшого зажимного приспособления.

Компания Jergens Workholding является общепризнанным производителем зажимных приспособлений для деталей и тисков. Представители данной компании разработали иной подход к модульному 5-осевому креплению с возможностью быстрой замены, которую назвали система FixturePro®.

«В состав системы Fixture Pro входят стандартизированные компоненты, которые устанавливаются на стол станка для поднятия и зажатия обрабатываемой детали, — поясняет Марк Кубик (Mark Kubik), руководитель производства компании Jergens. — В число основных компонентов входит монтажная плита, подъемный механизм, верхняя плита, адаптер тисков, устройство для смены паллет Drop & Lock™ и сменные инструменты (тиски, цанговое зажимное приспособление ER, зажимное приспособление в форме ласточкиного хвоста и т.д.)».

«Элементы можно «штабелировать» в любой комбинации для достижения подходящей высоты, — говорит г-н Кубик. — Однако не все элементы используются постоянно. Если конструкция слишком высокая, или клиенту не нужна монтажная плита, подъемный механизм и любые другие сменные инструменты можно устанавливать непосредственно на стол станка, или можно снять подъемный механизм и установить сменный инструмент непосредственно на монтажную плиту. Если в производственном процессе требуется поднятие на небольшую высоту, сменный инструмент можно установить непосредственно на стол станка».

«В компании Jergens используются компоненты, конструкция которых предусматривает множество вариантов установки, — добавляет г-н Кубик. — Это позволяет быстро осуществлять универсальную и точную настройку с использованием минимального количества собственных компонентов и обеспечивает точность и воспроизводимость элементов до 0,0005».

Система смены паллет Drop & Lock компании Jergens обеспечивает возможность быстрой смены инструментов. Сменный инструмент крепится на паллету, оборудованную штревелями. Штревеля вставляются в отверстия устройства для смены паллет Drop & Lock, а несколько быстрых оборотов ключом с T-образной ручкой позволяют зафиксировать их на месте по аналогии с держателем для инструмента в шпинделе. Эта система очень надежная и быстрая, а также обеспечивает точность до 0,0005.

Завершение истории

Помните о том, что 5-осевая обработка включает в себя целую систему. Станок с ЧПУ типа CNC, режущие инструменты, зажимные приспособления для обрабатывающей детали и средства управления должны работать в гармонии. Добавление двух дополнительных осей усложняет процесс программирования, поэтому ручное программирование сложной траектории движения инструмента практически невозможно. К счастью, для выполнения этой задачи существуют современные системы CAD/CAM. Для успешной работы с 5-осевым станком необходима хорошая система CAD/CAM, и многие производственные цеха дополняют ее программными средствами моделирования. Кроме того, многие компании- производители зажимных приспособлений предлагают модели CAD своей продукции, которые позволяют проверить концепцию обработки перед совершением фактического разреза.

Невзирая на то, что исходные инвестиции в 5-осевые станки могут быть значительными, загруженные производственные цеха могут окупить их стоимость за относительно короткое время благодаря повышению производительности и расширению возможностей. После тщательного анализа расходов/прибыли в соответствии со своими индивидуальными потребностями (необходим перед принятием любого важного решения) представители многих производственных цехов обнаружили, что использование 5-осевых станков отлично вписывается в их планы, и добились большого успеха.