Подготовка к работе токарного станка

В этом видео я расскажу, каким образом подготовить станок модели Абамет ST-35N к обработке деталей. Эта процедура подходит и для аналогичных токарных станков с системой ЧПУ Fanuc 0i-TF. После того, как технолог-программист подготовит программу обработки, оператору станка необходимо установить инструменты в револьверную головку и выполнить привязку инструментов, определить нуль в системе координат детали.

Привязка инструмента является одной из наиболее ответственных работ, выполняемых при наладке станка. От правильного понимания теории и аккуратного безошибочного выполнения процесса привязки зависит безаварийная работа станка и отсутствие брака в изготовлении деталей.

Привязка инструментов заключается в определении и занесении в таблицу корректоров (меню OFFSET) их вылетов по осям X и Z.

В настоящее время практически все токарные станки оснащаются датчиками измерения вылетов инструментов. У станков, не имеющих такого датчика, привязка осуществляется традиционным методом — протачиванием заготовки по диаметру и подрезкой торца.

Порядок действий для наладки станка Абамет ST-35N

-

Включить главный выключатель на двери электрошкафа.

-

Нажать на кнопку Power On на боковой стороне пульта оператора. Необходимо подождать пока не загрузиться система ЧПУ.

-

Отжать аварийную кнопку-грибок Emergency Stop. После этого включится гидростанция.

-

Нажать несколько раз на кнопку RESET для сброса ошибок.

-

В режиме MDI вызвать позицию, в которую будет вставлен инструмент, для чего переключатель режимов установить в позицию

MDI, нажать кнопкуPROG и набрать с помощью кнопок на панелиЧПУ: Т0909, затем нажать на кнопку ЕОВ, и , наконец, на кнопку INPUT.

-

Перейти в режим маховичка, переключатель режимов установить в позицию MPG и затем опустить руку с датчиком измерения вылетов инструментов RENISHAW с помощью кнопки SETTER на пульте оператора.

-

Подвести с помощью маховичка кончик инструмента к площадке датчика не доходя, примерно, 5 мм по осям Х и Z.

-

В режиме MDI/PROG набрать команды для выполнения измерения вылетов инструмента:

G98;

G65 P9011 H3. B10.;

M30;Пояснения:

-

G98 – команда для включения минутной подачи

-

G65 – режим работы с макропрограммами

-

P9011 – вызов подпрограммы О9011

-

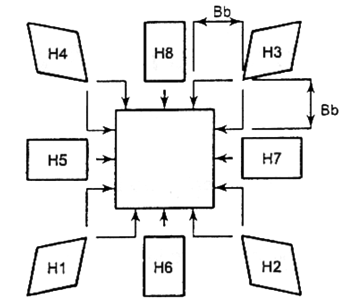

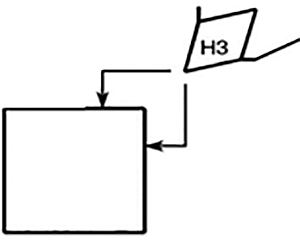

H3 – расположение режущей пластины проходного резца в пространстве.

Например, для осевого сверла надо выбирать Н7, а для радиального — Н8

-

B10. — расстояние 10 мм, на которое будет перемещаться инструмент по каждой из осей до точки, от которой он начнет перемещаться к измерительной площадке

Нажимаем на кнопку CYCLE START для измерения инструмента вдоль оси Х.

-

-

Вывести ось Х в исходное положение: переключатель режимов установить в позицию ZRN, нажать последовательно на кнопки Х и HOME.

-

Поднять руку с датчиком измерения вылетов инструментов RENISHAW с помощью кнопки SETTER на пульте оператора.

-

Для внесения в память ЧПУ измеренных значений вылетов инструмента рекомендуется в режиме MDI вызвать позицию №9 с его корректором для чего переключатель режимов установить в позицию MDI, набрать с помощью кнопок на панели ЧПУ: Т0909, нажать на кнопку ЕОВ, затем на кнопку INPUT. Поворот диска револьверной головки в позицию №9 не произойдет после нажатия на кнопку CYCLE START, но в память ЧПУ внесутся данные о вылетах этого инструмента.

Не вызывает трудностей измерить вылет сверла по оси Z. Для этого в режиме MDI вызвать позицию №12 с его корректором для чего переключатель режимов установить в позицию MDI, набрать с помощью кнопок на панели ЧПУ: Т1212, нажать на кнопку ЕОВ, затем на кнопку INPUT.

Надо подвести к площадке измерительного щупа кончик сверла по оси Z на расстояние примерно 5 мм до него и выполнить в режиме MDI:

G98;

G65 P9011 H7.;

M30;С измерением вылета сверла по оси Х имеется одна особенность, что самая крайняя точка режущей кромки должна точно касаться стороны измерительной площадки, то есть, во время установки сверла в револьверную головку надо тщательно отрегулировать его положение.

Надо подвести к площадке измерительного щупа сверло по оси Х на расстояние 5 мм до него и выполнить в режиме MDI:

G98;

G65 P9011 H8. С12.;

M30;

С12. — это диаметр сверла.

Поворот диска револьверной головки в позицию №9 произойдет после нажатия на кнопку CYCLE START.

Для примера будет использоваться проходной резец, который установлен в позицию №9.

Замечу, что после проведения ПНР станка датчик для измерения вылетов инструментов должен быть точно выставлен и откалиброван.

Привязка инструментов к детали

После того, как в таблицу офсетов будут измерены и внесены вылеты всех инструментов, необходимо определить нуль в системе координат рабочей детали. Для этого достаточно привязать только один инструмент, остальные инструменты будут точно позиционироваться в системе координат детали.

-

Для определения нуля детали в системе координат, например, в G54, нужно в режиме MDI набрать команды:

T0909;

G54;и нажать на кнопку CYCLE START.

Традиционным способом является проточка торца на любую небольшую толщину, затем отвод резца только вдоль оси Х и внесение координаты в таблицу рабочих координат детали. Но, часто, проточка торца заготовки невозможна, поэтому мы будем делать привязку детали с помощью аккуратного касания резца к торцу с помощью эталонного щупа толщиной 0,1 мм.

-

В режиме маховичка, для чего переключатель режимов установить в позицию MPG, подвести кончик резца к торцу детали и осторожно на очень медленной скорости коснуться к нему, установив между резцом и торцом детали эталонный щуп, добившись прижима последнего к детали.

-

Нажать кнопку OFSSET на панели ЧПУ, а затем на под экранную кнопку ЗАГОТОВКА.

-

Установить в таблице G54 курсор на строчку для оси Z, набрать Z 0,1 (0,1 — толщина щупа) и затем нажать на под экранную кнопку ИЗМЕРЕНИЕ. Данные о нахождении торца детали внесётся в память ЧПУ.

-

Для выполнения контрольной проверки выполненных привязок рекомендуется:

-

Вывести оси в исходное положение, для чего переключатель режимов установить в позицию ZRN, нажать последовательно на кнопки Х и HOME, а затем Z и HOME (ось Z выйдет в референтную точку только после выхода по оси Х в исходное положение);

-

Выполнить программу в MDI:

G54;

G98 F1000.;

T0909;

G01 X20.;

Z3.;

M30;Визуально убедиться, что кончик резца остановится на расстоянии 3 мм от торца детали и на диаметре 34 мм (рекомендуется записать известный диаметр: например, заготовка имеет ∅l40 мм, или на ней уже проточен ∅34 мм).

При выполнении этой программы рекомендуется нажать на кнопку SBK (покадровая обработка), затем нажать последовательно кнопки POS, нижняя функциональная кнопка справа от экрана, курсор установить на окошко ПРОВЕРИТЬ и нажать на кнопку INPUT. Рекомендую нажать на под экранную функциональную кнопку ВСЕ и контролировать движение инструмента в окне ДИСТАНЦ TO GO (остаток пути).

Переключателем FEED можно замедлять или останавливать движение, чтобы проконтролировать траекторию инструмента и значение остатка пути.

Для выполнения контрольной проверки выполненных привязок сверла надо вывести оси в исходное положение для чего переключатель режимов установить в позицию ZRN, нажать последовательно на кнопки Х и HOME.

-

Выполнить программу в MDI:

G54;

G98 F1000.;

T1212;

G01 X0 Z3.;

M30;Визуально или с помощью измерительного инструмента убедиться, что кончик сверла остановится на расстоянии 3 мм от торца детали и на диаметре 0 мм, то есть, по центру детали.

-

На этом процедура привязки инструментов закончена.

В следующих роликах расскажем про калибровку щупа привязки инструмента и автоматическое определение вылета инструмента.